Lincoln SKF FlowMaster II A Series Operation Manual

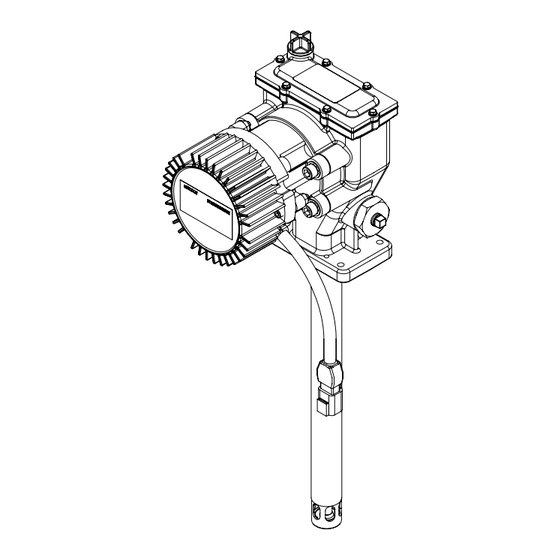

Rotary driven 24 v electric pump

Hide thumbs

Also See for SKF FlowMaster II A Series:

- User and maintenance instructions (28 pages) ,

- User and maintenance instructions (24 pages) ,

- User and maintenance instructions (20 pages)

Table of Contents

Summary of Contents for Lincoln SKF FlowMaster II A Series

- Page 1 Operation, assembly, disassembly and troubleshooting guide FlowMaster II rotary driven V electric pump, series “A” Model , U.S. gallons Date of issue August Form number Version ...

- Page 2 Contents Declaration of Conformity* ... U.K. Declaration of Conformity* .. Explanation of signal words for safety . . Description ..... . . ...

- Page 3 RoHS Directive //EU I, the undersigned of Lincoln Industrial Corporation, do hereby declare that the equipment specified above, in its intended use, conforms to the requirements of the above directives and harmonized standards at the time of placing the above product on the market.

- Page 4 – Grade and of accuracy I, the undersigned of Lincoln Industrial Corporation, hereby declare that the equipment specified above, in its intended use, conforms with all requirements of the U.K. legislation Supply of Machinery (Safety) Regulations No. by the time of placing it on the market.

- Page 5 Safety Explanation of signal WARNING* Do not use equipment to supply, words for safety transport, or store hazardous Read and carefully observe instructions substances and mixtures in accordance before unpacking and operating assembly. with annex I part - of the CLP Assembly must be installed, maintained and regulation (EG /) or HCS ...

- Page 6 Description Damaged pumps Lincoln Industrial rotary V electric Do not use pump that appears to be pump uses V motor and single or two damaged, badly worn or operates stage planetary gear drive. Grease output is abnormally. Remove pump from service and proportional to pump revolutions per contact nearest service center for repairs.

- Page 7 Fig. Wiring diagram Item Description V Battery + Fuse Amp Red wire, motor positive Motor Black wire, motor negative Optional vent valve Battery - ) System control contacts, manual switch, or other form of system control. NOTE Connect red motor lead to positive side of circuit.

- Page 8 Fig. Pump dimensions 9.13 in (232 mm) 6.97 in 5.84 in (177 mm) (148 mm) / NPTF 22.67 in (576 mm) 13.74 in (349 mm) Ø1.25 in (32 mm) 2.25 in (57 mm) (4x) Ø 0.28 in (Ø 7 mm) 2.25 in (57 mm) (4x) / -20...

- Page 9 Install pump Table Install high pressure shut-off valve in material supply line (required). Electric FlowMaster II pump Pump was tested in lightweight oil left in to Refer to Fig. , page to wire pump V .:...

- Page 10 Crankcase oil service interval Operation NOTE Do not change pump settings until after • Check oil level every hours of start up procedure. Motor used in V operation, or monthly. FlowMaster II pump is equipped • Change oil every hours of operation with built in speed control, factory set to or annually.

- Page 11 Disassembly Remove mounting screws () with lock Fig. washers (). Remove electric motor (). Pump Remove o-ring (). Place pump into vise. Remove gear box mounting screws (), Remove dipstick (). washers () and gear box () ( Fig.

- Page 12 Crank rod and eccentric Fig. Remove pivot screws () from crank rod () ( Fig. ). † Press out wrist pin bushing (). NOTE Wrist pin bushings () often stick in wrist pin anchor (). It may be necessary to use a –...

- Page 13 Reciprocating tube Fig. Remove check seat housing () from reciprocating tube () († Fig. ). Remove ball cage (), check ball () and o-ring seals (). Remove lower bushing () from reciprocating tube (). Remove lower cup seal (). Crank rod ...

- Page 14 Assembly Fig. Insert pin into hole of tool (T) and into lower bushing pump plunger (). Torque lower bushing pump plunger () to Crank rod and eccentric torque of – in.lbf. (,–, Nm). assembly Install steel back up ring () onto threads of upper bushing and ...

- Page 15 Place outlet pin () into vise. Apply thread locker to threads of wrist pin NOTE Apply thread locker to threads of upper bushing screws (). Failure to align key on shaft () and key bushing and plunger end (). ...

- Page 16 Fig. Install four gear box mounting Thread electric motor jam nuts () onto screws () and washers () in gear mounting screws (). box () and into pump housing () While holding mounting screws (), torque Fig.

- Page 17 Fig. Install spiral retaining ring (). Install new cover gasket () on pump housing () ( Fig. ). † Install pump cover (). Install screws () with o-rings () into pump cover (). Torque screws () to – in.lbf. (,–,...

- Page 18 Fig. IPB ...

- Page 19 Fig. IPB ...

- Page 20 Fig. IPB ...

- Page 21 Service parts list Item Description Part number Quantity Item Description Part number Quantity Flat head screw ( - x Woodruff key Counter weight Pump shaft Retaining ring ...

- Page 22 Troubleshooting Condition Possible cause Corrective action Pump does not run. Pump is seized or damaged. Disassemble pump and repair any parts that are damaged or worn. Wired incorrectly. Connect red motor lead to positive battery terminal and black motor lead to negative terminal.

- Page 23 This page left intentionally blank. ...

- Page 24 | lincolnindustrial.com ® SKF, Lincoln and FlowMaster are registered trademarks of the SKF Group. ® Loctite is a registered trademark of Henkel Corp. © SKF Group The contents of this publication are the copyright of the publisher and may not be reproduced (even extracts) unless prior written permission is granted.

- Page 25 Anleitung zu Betrieb, Zusammenbau, Auseinanderbau und Fehlerbehebung -V- -Elektropumpe FlowMaster II mit Umlaufantrieb, Serie „A“ Modell , , l Ausgabedatum August Formularnummer Version...

-

Page 26: Table Of Contents

Inhalt Konformitätserklärung*... . Sicherheits-Signalwörter ..Beschreibung ..... Produktinspektion . -

Page 27: Konformitätserklärung

RA- Sicherheitsanforderungen Richtlinie //EU zur ISO : elektromagnetischen Verträglichkeit Ich, der unterzeichnete Vertreter der Lincoln Industrial Corporation, erkläre hiermit, dass die oben genannte Maschine bei bestimmungsgemäßem Gebrauch die Anforderungen der oben genannten harmonisierten Normen erfüllt. ___________________________________ Robert Collins Technischer Compliance-Manager St. - Page 28 Diese Seite wurde absichtlich leer gelassen. ...

-

Page 29: Sicherheits-Signalwörter

Sicherheit Erklärung der ACHTUNG* Verwenden Sie keine Geräte zur Sicherheits- Lieferung, zum Transport oder zur Lesen Sie die Bedienungsanleitung vor dem Signalwörter Lagerung gefährlicher Stoffe und Auspacken und Einschalten der Pumpe und Gemische gemäß Anhang I Teil - der beachten Sie sie beim Betrieb. -

Page 30: Beschreibung

Beschreibung Beschädigte Pumpen Bei der elektrischen -V- Pumpe von Keine Pumpen verwenden, die beschädigt Lincoln Industrial wird ein -V- Motor oder stark abgenutzt zu sein scheinen oder eingesetzt; je nach Ausführung haben die nicht wie vorgesehen funktionieren. Die Pumpen ein - oder -stufiges Pumpe außer Betrieb stellen und im... -

Page 31: Schaltplan

Bild 1 Schaltplan Item Description V Akku + Sicherung, A Rotes Kabel, Motor, positiv Motor Schwarzes Kabel, Motor, negativ Optionales Entlüftungsventil Akku - ) Systemsteuerungskontakte, manueller Schalter oder andere Art von Systemsteuerung. HINWEIS Das rote Motorkabel mit der positiven Seite des Schaltkreises verbinden. -

Page 32: Pumpenabmessungen

Bild 2 Pumpenabmessungen 9.13 in (232 mm) 6.97 in 5.84 in (177 mm) (148 mm) / NPTF 22.67 in (576 mm) 13.74 in (349 mm) Ø1.25 in (32 mm) 2.25 in (57 mm) (4x) Ø 0.28 in (Ø 7 mm) 2.25 in (57 mm) (4x) / -20... -

Page 33: Pumpeneinbau

Pumpeneinbau Table 3 2 Die Förderleitung am Pumpenauslass (55) anschließen. Elektropumpe FlowMaster II Die Funktionsprüfung der Pumpe wurde mit 3 Im offenen Pumpenanschluss ein V Getriebeübersetzung von ,:, Leichtöl durchgeführt, das als Druckbegrenzungsventil (77) installieren. -stufig Korrosionsschutz in der Pumpe belassen 4 Das erforderliche Hochdruck- Gegendruck Strom... -

Page 34: Betrieb

Kurbelgehäuse- Betrieb HINWEIS Ölwechselintervall Die Pumpeneinstellungen dürfen erst nach dem Inbetriebnahmeverfahren • Den Ölstand alle Betriebsstunden verändert werden. Der in der -V WARNUNG bzw. monatlich prüfen. Stets ein Entlastungsventil in den FlowMaster II-Pumpe verwendete • Das Ölstand alle Betriebsstunden Pumpenauslass einbauen, um Motor ist mit einer integrierten bzw. -

Page 35: Auseinanderbau

Auseinanderbau 8 Den Elektromotor (66) entfernen. Bild 7 9 Den O-Ring (73) entfernen. 10 Die Getriebegehäuse-Montage- Pumpe schrauben (71), die Unterlegscheiben (72) 1 Die Pumpe in einem Schraubstock und das Getriebegehäuse (76) ( Bild 6) fixieren. entfernen. 2 Den Messstab (31) entfernen. 11 Die Schrauben (67), mit denen der 3 Das Kurbelgehäuseöl aus dem erststufige Zahnradsatz (68), die... -

Page 36: Pleuel Und Exzenter

Pleuel und Exzenter Bild 9 1 Die Gelenkschrauben (11) aus dem Pleuel (7) entfernen ( Bild 10). 2 Die Gelenkbuchse (12) herausdrücken. HINWEIS Gelenkbuchsen (12) stecken häufig im Gelenkadapter (13) fest. Möglicherweise wird zum Entfernen der Gelenk- buchsen (12) eine Schraube ( –) aus dem Satz () benötigt. -

Page 37: Oszillierrohr

Oszillierrohr Bild 13 1 Das Rückschlagventilsitzgehäuse (30) lösen und aus dem Oszillierrohr (25) entfernen ( Bild 13). 2 Kugelkäfig (28), Ventilkugel (29) und O-Ring-Dichtungen (27) entfernen. 3 Die untere Buchse (24) aus dem Oszillierrohr (25) entfernen. 4 Die untere Topfdichtung (26) entfernen. Pleuel 1 Die Flachkopfschrauben (1) lösen und vom Bild 12). -

Page 38: Zusammenbau

Zusammenbau Bild 16 mitgelieferten Werkzeug (T1) zur Deckung bringen ( Bild 16). 7 Den Stift in das Loch im Werkzeug (T1) Pleuel und Exzenter-Einheit und in den unteren 1 Den Pleuel (7) auf das im Satz enthaltene Buchsenpumpenstößel (24) einsetzen. Stahlrohr mit einem Durchmesser von 8 Den unteren Buchsenpumpenstößel (24) ,... - Page 39 11 Den Halteclip (19) auf dem Ende der 28 Die Buchsenschrauben (7) auf ein Dreh- HINWEIS oberen Buchsen-Stößel-Einheit (10) moment von , bis , Nm Zum leichteren Einbau der unteren befestigen. (110 bis 125 in.lbf.) anziehen. Topfdichtung diese in das Oszillierrohr 12 Den O-Ring (9) auf dem Ende der oberen 29 Die Topfdichtung (26) so einsetzen, dass und über den Pumpenstößel schieben.

- Page 40 Bild 21 58 Den O-Ring (73) des Elektromotors in die 54 Die Schrauben (67) mit einem Anzugsmoment von , bis , Nm Nut des Getriebegehäuses (76) (15 bis 20 in.lbf) anziehen. einsetzen. 55 Das Getriebegehäuse (76) auf das 59 Den Elektromotor (66) auf das Pumpengehäuse (37) aufsetzen.

- Page 41 Bild 24 62 Die Montageschrauben (64) mit festhalten und die Gegenmuttern (74) mit einem Anzugsmoment von ,-, Nm (100-110 in.lbf.) anziehen ( Bild 23). 63 Den Sicherungsring (61) in die zweite Nut im Mantelrohr (60) einsetzen ( Bild 23). 64 Das Schaufel-Endstück (62) in das Mantelrohr (60) einsetzen.

- Page 42 Bild IPB 1 ...

- Page 43 Bild IPB 2 ...

- Page 44 Bild IPB 3 ...

- Page 45 Ersatzteilliste Artikel Beschreibung Bestellnummer Anzahl Artikel Beschreibung Bestellnummer Anzahl Sechskant-Kopfschraube ( - x ) Scheibenfeder Gegengewicht Pumpenwelle Sicherungsring Sicherungsring Sicherungsring ...

-

Page 46: Fehlerbehebung

Fehlerbehebung Zustand Mögliche Ursache Korrekturmaßnahme Pumpe läuft nicht. Pumpe ist festgefressen oder beschädigt . Pumpe auseinanderbauen und alle beschädigten und abgenutzten Teile reparieren. Fehlerhafte Verkabelung. Das rote Motorkabel mit dem positiven Akkupol und das schwarze Motorkabel mit dem negativen Pol verbinden. - Page 47 Diese Seite wurde absichtlich leer gelassen. ...

-

Page 48: Garantie

Verkaufsbedingungen auf www. lincolnindustrial.com/technicalservice oder www.skf.com/lubrication. skf.com | lincolnindustrial.com ® SKF, Lincoln, FlowMaster II und Centro-Matic sind eingetragene Marken der SKF Gruppe. © SKF Gruppe Nachdruck, auch auszugsweise, nur mit unserer vorherigen schriftlichen Genehmigung gestattet. Die Angaben in dieser Druckschrift wurden mit größter Sorgfalt auf ihre Richtigkeit hin überprüft.

Need help?

Do you have a question about the SKF FlowMaster II A Series and is the answer not in the manual?

Questions and answers