Table of Contents

Advertisement

Available languages

Available languages

Quick Links

Advertisement

Chapters

Table of Contents

Subscribe to Our Youtube Channel

Summary of Contents for Pratissoli SRS Series

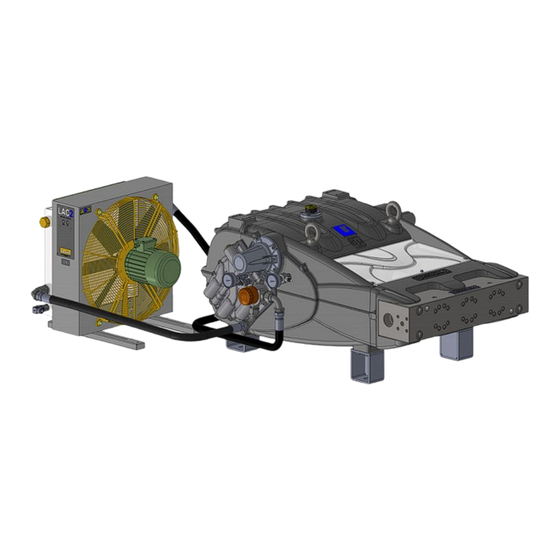

- Page 1 Serie SRS-TRS HIGH PRESSURE SRS (26-30-32-36) TRS (26-30-32-36) SRS-TRS ORIZZONTALE SRS-TRS VERTICALE Manuale di riparazione Repair Manual Manuel de réparation Reparaturanleitung Manual de reparación Manual de reparação Руководство по ремонту 维修手册 Tamir kılavuzu...

-

Page 2: Table Of Contents

Sommario 1 INTRODUZIONE..................................3 2 NORME DI RIPARAZIONE ................................3 2.1 RIPARAZIONE DELLA PARTE MECCANICA ............................3 2.1.1 Smontaggio della parte meccanica ..........................3 2.1.1.1 Smontaggio pompa olio ............................. 11 2.1.2 Montaggio parte meccanica............................12 2.1.2.1 Montaggio cuscinetti ............................16 2.1.2.2 Montaggio pompa olio ............................28 2.1.3 Smontaggio soffietti –... -

Page 3: Introduzione

INTRODUZIONE Svitare le due viti di fissaggio M6 dei tre coperchi paraolio (pos. , Fig. 2). Questo manuale descrive le istruzioni per la riparazione delle pompe serie SRS-TRS e deve essere attentamente letto e compreso prima di effettuare ed eseguire qualsiasi intervento sulla pompa. - Page 4 Estrarre l’anello di tenuta radiale (pos. , Fig. 5) e l’O-ring Svitare le viti di fissaggio coperchio estremità albero (pos. , esterno (pos. , Fig. 6). Fig. 8) e svitare il coperchio dall’albero PTO sottostante e rimuoverlo. Sfilare la guranizione e sostituirla. Fig. 5 Fig. 8 Svitare le viti di fissaggio coperchio cuscinetto PTO destro e sinistro (pos. , Fig. 9) e sfilare i due coperchi dall’albero PTO con relative guarnizioni.

- Page 5 Estrarre l’anello di tenuta radiale (pos. , Fig. 11). Svitare e rimuovere il manometro, nipplo, raccordi e tappo (pos. , Fig. 14). Fig. 14 Fig. 11 Smontare il sensore di temperatura olio (pos. , Fig. 15). Smontare il coperchio albero a gomiti svitando le relative viti (pos. , Fig. 12) sfilare la guarnizione piana e sostituirla qualora fosse necessario (pos. , Fig. 13).

- Page 6 Svitarla a mano o con opportuno attrezzo (pos. , Fig. 17). Rimuovere l’O-ring interposto tra adattatore e corpo pompa olio. Smontare il corpo pompa olio svitando le relative viti (pos. , Fig. 21). Sfilare la guarnizione piana e sostituirla qualora fosse necessario (pos. , Fig. 22). Fig. 17 Svitare e rimuovere le due curve di raccordo ai tubi scambiatore (pos.

- Page 7 Mantenere i semicuscinetti di banco (pos. , Fig. 27) nelle rispettive sedi del carter posteriore per evitare possibili scambi. Fig. 24 Svitare le 22 viti M16 di fissaggio carter posteriore (pos. , Fig. 25) e rimuoverle. Fig. 27 Nel caso di smontaggio, i semicuscinetti di banco devono essere rimontati esattamente nelle stesse sedi di accoppiamento da cui sono stati smontati.

- Page 8 Per evitare possibili errori cappelli e semibielle sono stati Fare avanzare il più possibile le tre semibielle nella direzione numerati su un lato (pos. , Fig. 30). della testata. Sfilare i tre semicuscinetti superiori delle semibielle (pos. , Fig. 32). Fig. 29 Fig. 32 Rimuovere i due semianelli di spallamento assiali dell’albero a gomiti (pos. , Fig. 33 e Fig. 34).

- Page 9 Rimuovere tutte le guarnizioni O-ring dalle sedi piano carter Mantenere i semicuscinetti di banco (pos. , Fig. 37 e Fig. 38) anteriore e sostituirle qualora fosse necessario (pos. , Fig. 35, nelle rispettive sedi del carter anteriore per evitare possibili Fig. 35/a). scambi. Fig. 35 Fig. 37 Fig. 35/a Fig. 38 Sfilare l’albero a gomiti dal carter anteriore (Fig. 36).

- Page 10 Accoppiare le semibielle ai cappelli precedentemente Sfilare lo spinotto (pos. , Fig. 44) e provvedere all’estrazione smontati facendo riferimento alla numerazione (pos. , Fig. 41 della biella (pos. , Fig. 45). e Fig. 42). Fig. 44 Fig. 41 Fig. 45 Fig. 42 Per separare lo stelo dal guida pistone occorre svitare le viti a Rimuovere i due anelli seeger di bloccaggio spinotto testa cilindrica M6 mediante apposita chiave (pos. , Fig. 46).

-

Page 11: Smontaggio Pompa Olio

Estrarre l’albero PTO da uno qualsiasi dei due lati utilizzando Rimuovere le quattro viti fissaggio retina filtro per accedere una massa batente con relativo tampone facendo uscire dalla al vano aspirazione pompa olio e verificarne la pulizia interna sede il cuscinetto a rulli (pos. , Fig. 47). (pos. , Fig. 50). -

Page 12: Montaggio Parte Meccanica

Rimuovere la guarnizione O-ring sagomata e sostituirla Svitare i quattro tappi M40 (pos. , Fig. 56) ed estrarre i gruppi qualora fosse necessario (pos. , Fig. 53). valvole direzionali completi (pos. , Fig. 57). Fig. 53 Fig. 56 Svitare il tappo M14 (pos. , Fig. 54) ed estrarre la valvolina di sovrapressione con la relativa molla (pos. , Fig. 55). - Page 13 Preparazione del carter anteriore e posteriore: Montare i grani di chiusura condotti di lubrificazione nei fori filettati presenti sui carter anteriore e posteriore, umettandoli con sigillante LOX-EAL 5314 o similare. (Fig. 62 e pos. Fig. 63). Fig. 59 Fig. 62 Fig. 60 Il tappo con orifizio deve essere montato con lo scarico rivolto verso la sede del cuscinetto (Fig. 67).

- Page 14 Montare nell’apposita sede sul carter ant. l’anello d’arresto, il cuscinetto a rullini e l’ulteriore anello d’arresto che lo mantiene in sede (Fig. 65, Fig. 66 e Fig. 67). Fig. 68 Preparazione albero a gomiti: Montare i grani di chiusura condotti di lubrificazione nei due Fig. 65 fori filettati presenti sull’albero a gomiti, umettandoli con sigillante LOX-EAL 5314 o similare.

- Page 15 Fig. 71 Fig. 72 Bloccare il guida pistone in morsa con l’ ausilio di apposito attrezzo e procedere alla taratura delle viti con chiave Fig. 75 dinamometrica (pos. , Fig. 73) come indicato nel paragrafo 3. Fig. 73 Fig. 76 Durante la taratura delle viti di fissaggio dello Il corretto montaggio è...

-

Page 16: Montaggio Cuscinetti

Fig. 78 Fig. 81 Introdurre l’albero PTO dal lato Dx del carter posizionandolo in centro al carter anteriore (Fig. 79 e Fig. 80). Il montaggio dell’albero PTO va effettuato prima del montaggio dell’albero a gomiti e del gruppo semibiella-guida pistone. Fig. 82 Procedere ora con l’introduzione dell’albero PTO facendo attenzione che l’anello interno del cuscinetto a rullini si posizioni correttamente (Fig. 83 e Fig. 84). - Page 17 Togliere il tampone sostituendolo con la “falsa flangia” cod. 27861100; in questo modo il cuscinetto non subirà spostamenti durante il montaggio del cuscinetto sul lato opposto (Fig. 87 e Fig. 88). Fig. 84 Assemblare il cuscinetto a rulli sul carter inserendolo sull’albero PTO e posizionandolo nella sede con l’utilizzo del tampone cod.

- Page 18 Fig. 90 Fig. 93 Fig. 91 Fig. 94 Togliere il tampone appena utilizzato, smontare la “falsa Dopo aver verificato la perfetta pulizia del carter inserire il flangia” sul lato DX. del carter e montare su ambo i lati le gruppo semibiella-guida pistone all’interno dei cilindri del guarnizioni coi coperchi PTO avendo cura di proteggere le sedi carter (Fig. 94/a).

- Page 19 Applicare i semicuscinetti alle tre semibielle e sui supporti di Calare in sede l’albero a gomiti (Fig. 97). banco del carter anteriore (Fig. 95 pos. , ). Posizionare i tre gruppi con la testa di biella sulla parete dei rispettivi cilindri. Fig. 97 Fig. 95 Per evitare possibili inversioni dei semicuscinetti attenersi scrupolosamente all’immagine sopra indicata (Fig. 95);...

- Page 20 Avvicinare le semibielle all’albero e fissare i cappelli alle semibielle mediante le viti M12x1,25 (pos. , Fig. 103). Tarare le viti con chiave dinamometrica come indicato nel paragrafo 3 portando le viti alla coppia di serraggio possibilmente contemporaneamente. Fig. 100 Gli anelli di spallamento devono essere montati avendo l’accortezza di posizionare gli scarichi del piano verso gli spallamenti interno ed esterno dell’albero a gomiti (pos. , Fig. 99 e Fig. 101).

- Page 21 Montare i semicuscinetti di banco (pos. , Fig. 108) nelle rispettive sedi del carter posteriore. Fig. 105 Fig. 108 Per un corretto montaggio dei semicuscinetti assicurarsi che le linguette di riferimento vengano posizionate negli appositi alloggiamenti (pos. , Fig. 109). Accertarsi inoltre che i semicuscinetti presentino interferenza con la sede;...

- Page 22 Montare il carter posteriore (Fig. 110) verificando il centraggio sulle bussole del carter anteriore (pos. , Fig. 110). Fig. 112/a Mediante cutter e spessimetro tagliare la parte in eccedenza delle tenute OR uscenti dalla linea di giunzione carter Fig. 110 anteriore e posteriore in corrispondenza della flangia albero a gomiti (pos. , Fig. 112 e Fig. 112/a).

- Page 23 La quota di sporgenza delle tenute OR deve essere di 2 mm Prima di procedere con il montaggio dell’anello di tenuta (pos. , Fig. 113). radiale verificare le condizioni del labbro di tenuta. Se si rende necessaria la sostituzione posizionare il nuovo anello come indicato in Fig. 117.

- Page 24 Assemblare il codolo comando pompa olio all’albero a gomiti mediante le quattro viti M8 (pos. , Fig. 122) e serrare con chiave dinamometrica alla coppia serraggio indicata nel paragrafo 3. Fig. 120 Montare il coperchio albero a gomiti con relativa guarnizione Fig. 123 (previa umettatura degli OR sporgenti con sigillante siliconico Inserire in sede la linguetta sul codolo comando pompa olio - vedere Fig. 114 - e serrare la viti di fissaggio M8 (pos. , (pos. , Fig. 123).

- Page 25 Montare la guarnizione piana (pos. , Fig. 125) previa umettatura degli OR sporgenti con sigillante siliconico (vedere Fig. 114). Fig. 129 Montare il gruppo adattatore scambiatore aria olio (pos. , Fig. 129) e tarare la vite di fissaggio con chiave dinamometrica Fig. 126 come indicato nel paragrafo 3. Montare il corpo pompa olio (Fig. 126).

- Page 26 Fig. 132 Fig. 135 Utilizzare LOX-EAL sigillaraccordi 53-14 o similare per umettare Inserire il connettore (Fig. 136) sul sensore temperatura olio il raccordo (pos. ), il pressostato (pos. ) e il manometro (Fig. 136/a). (pos. ) Fig. 132, ed eseguire il montaggio. Fig. 133 Fig. 136 Utilizzare LOX-EAL sigillaraccordi 53-14 o similare per umettare il raccordo a T (pos.

- Page 27 Serrare le due viti M6 (pos. , Fig. 139) con chiave dinamometrica tarandole come indicato nel paragrafo 3. Fig. 137 Posizionare l’anello O-ring nella sede del coperchio paraolio Fig. 140 (pos. , Fig. 137); inserire il gruppo montato sul carter Montare i tappi scarico olio (pos. , Fig. 141) e le spine anteriore nell’apposita sede, assicurandosi che il coperchio centraggio testata (pos. , Fig. 142).

-

Page 28: Montaggio Pompa Olio

Montare il coperchio estremità albero e fissarlo al carter Inserire i gruppi valvole direzionali completi (pos. , mediante 3 viti M8x18 (pos. , Fig. 143). Fig. 146) e serrare i quattro tappi M 40 (pos. , Fig. 147) con chiave dinamometrica alla coppia di serraggio indicata nel paragrafo 3. - Page 29 Nell’assemblaggio dei rotori pompa olio orientare sullo stesso lato le marcature presenti sui due particolari come indicato nella Fig. 152 pos. . Fig. 149 Inserire la guarnizione O-ring sagomata nella sede corpo pompa olio (pos. , Fig. 150). Fig. 152 Assemblare la piastra posteriore corpo pompa olio serrando le tre viti M6 (pos. , Fig. 153) con chiave dinamometrica alla coppia indicata nel paragrafo 3.

-

Page 30: Smontaggio Soffietti - Versioni Verticali

Allentare le fascette che fissano il soffietto (pos. , Fig. 156) prima di allentare i pistoni e, dopo aver tolto i pistoni, smontare il paraspruzzi per soffietto (Fig. 157). Fig. 155 Fig. 156 Fig. 155/a 2) Rimontare la cartuccia serrandola con chiave dinamometrica a 120 Nm ed avviare la Fig. 157 pompa ai seguenti regimi minimi: Togliere il soffietto e svitare le quattro viti di fissaggio M6 delle... -

Page 31: Montaggio Soffietti - Versioni Verticali

2.1.3.1 Montaggio soffietti – versioni verticali Montare il soffietto sulla flangia e fissarlo con l’apposita Montare l’anello O-ring sulla flangia per soffietto (pos. , fascetta (pos. , Fig. 162) utilizzando il cacciavite Fig. 159) e posizionarla sul carter anteriore nell’apposita sede, dinamometrico, tarandola come indicato nel paragrafo 3. assicurandosi che la flangia entri completamente in sede Comprimere ora il soffietto con la mano e montare il (Fig. 160). -

Page 32: Classi Di Maggiorazione Previste

2.1.4 Classi di maggiorazione previste TABELLA MAGGIORAZIONE PER ALBERO A GOMITI E SEMICUSCINETTI DI BIELLA Classi di Codice KIT Codice Codice Rettifica sul diametro perno recupero Semicuscinetti Semicuscinetto Semicuscinetto dell’albero (mm) Superiore Inferiore (mm) 0,25 34218701 90932100 90932400 Ø109,75 0/-0,03 Ra 0,4 Rt 3,5 0,50 34218801 90932200... -

Page 33: Riparazione Della Parte Idraulica

RIPARAZIONE DELLA PARTE IDRAULICA Svitare due viti fissaggio testata M24 diametralmente opposte (pos. e , Fig. 167) sostituendole con due viti–spina di 2.2.1 Smontaggio della testata – camicie - valvole servizio (cod.27807000) (pos. , Fig. 168), quindi procedere La testata non necessita di manutenzione periodica. alla rimozione delle restanti 2 viti. - Page 34 Rimuovere le viti M12x160 fissaggio camicie a testata (pos. , Fig. 173) ed estrarre i gruppi camicie (pos. , Fig. 174). Fig. 170 Per smontare il distanziale testata allentare le viti M12x50 Fig. 173 (pos. , Fig. 171) sostenendolo con apposite fasce e sfilarlo dal carter pompa (Fig. 172). Fig. 174 Fig. 171 Durante lo smontaggio delle camicie fare...

- Page 35 Ad ogni ispezione delle valvole sostituire gli anelli di tenuta e i relativi anelli OR di tenuta frontale tra camicia e testata (pos. , Fig. 179), e su supporto guarnizione L.P. frontalmente nella zona del foro di ricircolo (pos. , Fig. 180). Prima del rimontaggio pulire ed asciugare i vari componenti e tutti i relativi alloggiamenti all’interno della testata.

-

Page 36: Montaggio Della Testata - Camicie - Valvole

Fig. 185 Fig. 182 Testate - camicie: procedere al montaggio e alla taratura delle viti fissaggio testata, fissaggio e taratura pistoni (130 Nm) e poi procedere alla taratura delle viti fissaggio camicie. Per i valori delle coppie di serraggio e per la sequenza di serraggio delle viti rispettare le indicazioni riportate nel capitolo 3. - Page 37 Rimuovere l’anello seeger e l’anello di ritegno tenute (pos. , Fig. 190) dal supporto guarnizione LP e con l’aiuto di un cacciavite estrarre la guarnizione di tenuta LP (bassa pressione) (pos. , Fig. 191). Fig. 187 Rimuovere le viti M8x100 fissaggio supporto guarnizione LP, supporto guarnizione HP a camicia (pos. , Fig. 188) e procedere alla separazione di tutti i componenti (Fig. 189).

-

Page 38: Montaggio Del Gruppo Pistone - Supporti Guarnizioni Lp E Hp - Tenute

Fig. 196 Fig. 193 Fig. 197 Fig. 194 2.2.4 Montaggio del gruppo pistone - supporti guarnizioni LP e HP - tenute Per il rimontaggio dei vari componenti invertire le operazioni facendo particolare attenzione alle sequenze sotto elencate; per i valori delle coppie di serraggio e per la sequenza di serraggio rispettare le indicazioni riportate nel paragrafo 3. - Page 39 Introdurre l’anello antiestrusore e la bussola guarnizioni La tenuta H.P. deve essere introdotta nel (pos. e , Fig. 201 - Fig. 202 e Fig. 203). supporto guarnizione HP come indicato in La bussola guarnizioni deve essere introdotta Fig. 197 e Fig. 199. nel supporto guarnizione HP con i due scarichi Prima del montaggio in sede le tenute di H.P.

- Page 40 La tenuta L.P. deve essere introdotta nel supporto guarnizione LP con il labbro di tenuta nella direzione di lavoro del pistone (pos. , Fig. 204 e Fig. 205), lubrificando leggermente il diametro esterno con grasso al silicone tipo OKS 1110. Sostituire la tenuta L.P. qualora si presentasse usurata.

- Page 41 Fig. 209 Fig. 212 Fig. 210 Fig. 213 Il pistone verrà inserito nella camicia dopo che questa sarà I pistoni saranno fissati con taratura di 130 Nm, stata posizionata sulla testata (Fig. 211), successivamente dopo fissaggio e taratura viti testata e prima verrà montato l’ORing sul codolo del pistone (pos. , Fig. 212) della taratura delle viti fissaggio camicia.

- Page 42 Riposizionare ora il coperchio di ispezione avvitando con cautela le 4 viti M6 che lo fissano (pos. , Fig. 218 e Fig. 219). Fig. 215 Fig. 218 Fig. 216 Fig. 219 Fig. 217...

-

Page 43: Tarature Serraggio Viti

TARATURE SERRAGGIO VITI Il serraggio delle viti è da eseguirsi esclusivamente con chiave dinamometrica. Posizione Esploso “Coppia di Serraggio Descrizione [Nm]” Tappo G3/4” - carter posteriore e laterale Vite M16x200 - fissaggio carter posteriore 334 **** Vite M6x12 - fiss. retina filtro olio e cop. prot. superiore Vite M8x20 - fiss. - Page 44 Le viti M8x100, M12x160, M24x2x300 e M24x2x320 devono essere serrate con la chiave dinamometrica lubrificando il gambo filettato con grasso al Bisolfuro di Molibdeno cod. 12001500. SERRAGGIO VITI SUPPORTO GUARNIZIONI Serraggio viti M8x100 secondo la sequenza indicata (1-2-3-4-5-6-7-8-9-10-11-12-13-14-15-16- 17-18), eseguita in due fasi alla coppia di 40 Nm per fase. Fig. 220 SERRAGGIO VITI TESTATA E VITI CAMICE OPERAZIONE 1: Serraggio viti camice M12x160 in quattro fasi...

-

Page 45: Attrezzi Per La Riparazione

ATTREZZI PER LA RIPARAZIONE La manutenzione della pompa può essere eseguita tramite semplice attrezzi per lo smontaggio e il rimontaggio dei componenti. Sono disponibili i seguenti attrezzi: Per il montaggio: Anello di tenuta radiale guida pistone cod. 27643500 + cod. 27826600 Anello di tenuta radiale albero PTO cod. -

Page 46: Sostituzione Della Boccola Di Piede Biella

SOSTITUZIONE DELLA BOCCOLA DI PIEDE BIELLA Eseguire il piantaggio della boccola a freddo e le successive lavorazioni attenendosi alle dimensioni e tolleranze della sottostante Fig. 222. 0.10 H Orientamento taglio di giunzione 0.005 0.01 0.04/100 H 0.01 0.01 Fig. 222... - Page 47 Contents 1 INTRODUCTION ..................................48 2 REPAIR GUIDELINES ................................. 48 2.1 REPAIRING MECHANICAL PARTS ..............................48 2.1.1 Disassembly of the mechanical part ..........................48 2.1.1.1 Removal of the lube pump ..........................56 2.1.2 Assembly of the mechanical part............................ 57 2.1.2.1 Assembly of the bearings .............................

-

Page 48: Introduction

INTRODUCTION Undo the two M6 fixing screws of the three oil seal covers (pos. , Fig. 2). This manual contains instructions for repairing SRS-TRS series pumps and must be read carefully and understood before performing any work on the pump. Proper pump operation and duration depend on correct use and maintenance. - Page 49 Remove the radial seal ring (pos. , Fig. 5) and the external Undo the fixing screws of the shaft end cover (pos. , Fig. 8) O-ring (pos. , Fig. 6). and unscrew the cover from the underneath PTO shaft and remove it. Remove the gasket and replace it. Fig. 5 Fig. 8 Unscrew the fixing screws of the left and right PTO bearing...

- Page 50 Remove the radial seal ring (pos. , Fig. 11). Undo and remove the pressure gauge, nipple, fittings and plug (pos. , Fig. 14). Fig. 14 Fig. 11 Remove the oil temperature probe (pos. , Fig. 15). Remove the crankshaft cover by undoing the associated screws (pos. , Fig. 12) remove the flat gasket and replace it if necessary (pos.

- Page 51 Undo it by hand or with appropriate tool (pos. , Fig. 17). Remove the O-ring located between the adapter and oil pump body. Remove the lube pump body by undoing the related screws (pos. , Fig. 21). Remove the gasket and renew it if necessary (pos.

- Page 52 Keep the main bearing shells (pos. , Fig. 27) in their seats in the rear casing to avoid the risk of inadvertently swapping the positions. Fig. 24 Undo the 22 M16 rear casing fixing screws (pos. , Fig. 25) and remove them. Fig. 27 In the event of disassembly, the main bearing shells must be refitted in exactly the same seats from which they were removed.

- Page 53 To avoid possible errors, caps and half-conrods have been Advance the three conrods as far as possible in the direction of numbered on one side (pos., Fig. 30). the manifold. Remove the three upper half-bearings of the half-conrods (pos. , Fig. 32). Fig. 29 Fig. 32 Remove the two crankshaft clearance half-rings (pos.

- Page 54 Remove all the O-rings from the seats on the front casing Keep the main bearing shells (pos. , Fig. 37 and Fig. 38) in mating surface and renew them if necessary (pos. , Fig. 35, their seats in the front casing to avoid the risk of inadvertently Fig. 35/a).

- Page 55 Couple the half-conrods to the previously disassembled caps, Remove the spindle (pos. , Fig. 44) and extract the conrod referring to the numbering (pos. , Fig. 41 and Fig. 42). (pos. , Fig. 45). Fig. 41 Fig. 44 Fig. 42 Fig. 45 Remove the two spindle pin circlips using circlip pliers (pos. , To separate the rod from the piston guide, unscrew the round Fig. 43).

-

Page 56: Removal Of The Lube Pump

Extract the PTO shaft from either one of the two sides using Remove the four filter mesh fixing screws to access the lube an extractor hammer with associated pad making the needle pump suction cavity and check that the interior is clean (pos. bearing come out from its seat (pos. -

Page 57: Assembly Of The Mechanical Part

Remove the shaped O-ring and renew it if necessary (pos. , Undo the four M40 plugs (pos. , Fig. 56) and remove the Fig. 53). complete directional control valve insert (pos. , Fig. 57). Fig. 53 Fig. 56 Undo the M14 plug (pos. , Fig. 54) and extract the pressure relief valve with related spring (pos. - Page 58 Preparation of front and rear crankcase halves: Fit the oilway closing grub screws in the threaded holes on the front and rear casings, first smearing them with LOX-EAL 5314 threadlocker or an equivalent product. (Fig. 62 and pos. Fig. 63). Fig. 59 Fig. 62 Fig. 60 The plug with orifice must be installed with the...

- Page 59 Install the stop ring, the needle bearing and the additional stop ring which holds it in place (Fig. 65, Fig. 66 and Fig. 67) into the seat provided on the front casing. Fig. 68 Preparing the crankshaft: Fit the oilway closing grub screws in the two threaded holes Fig. 65 on the crankshaft, after smearing them with LOX-EAL 5314 threadlocker or an equivalent product.

- Page 60 Fig. 71 Fig. 72 Lock the piston guide in a vice with the aid of a special tool and calibrate the screws with a torque wrench (pos. , Fig. 73) Fig. 75 as indicated in heading 3. Fig. 73 Fig. 76 When torquing the piston guide rod screws take Assembly has been carried out properly if the care not to damage the rod to avoid the risk of oil conrod small end, piston guide and spindle pin...

-

Page 61: Assembly Of The Bearings

Fig. 78 Fig. 81 Insert the PTO shaft from the right side of the casing and position it in the center of the front casing (Fig. 79 and Fig. 80). The PTO shaft must be assembled before fitting the crankshaft and the half-conrod - piston guide unit. - Page 62 Remove the drift replacing it with the “dummy flange” code 27861100; in this way the bearing will not be displaced during the bearing assembling on the opposite side (Fig. 87 and Fig. 88). Fig. 84 Assemble the needle bearing on the casing inserting it on the PTO shaft and positioning it in the seat using the drift code 27861300 (Fig. 85).

- Page 63 Fig. 90 Fig. 93 Fig. 91 Fig. 94 Remove the drift used, remove the “dummy flange” on the After having checked perfect cleaning of the crankcase, right side of the casing and fit the gaskets with the PTO covers proceed with assembly of conrod shank-piston guide unit on both sides taking care to protect the seats of the tabs on inside crankcase cylinders (Fig. 94/a).

- Page 64 Fit the bearing shells on the three conrod caps and on the main bearings of the front casing (Fig. 95 pos. , ). Position the three assemblies with the big ends on the wall of the associated cylinders. Fig. 98 The crankshaft shaft must be inserted into the crankcase so that the teeth on the ring gears are oriented as shown in Fig. 98.

- Page 65 Offer up the conrods to the crankshaft pins and fix the caps to the conrods using the M12x1.25 screws (pos. , Fig. 103). Tighten the screws with a torque wrench as described in chapter 3, ideally reaching the prescribed tightening torque on both screws simultaneously.

- Page 66 Install the main bearing shells (pos. , Fig. 108) in their seats in the rear casing. Fig. 105 Fig. 108 For correct assembly of the main bearing shells make sure the reference keys are seated in their locations (pos. , Fig. 109). Also ensure that the bearing shells have the correct interference with the seat;...

- Page 67 Fit the rear casing (Fig. 110) checking alignment on the front casing locating bushes (pos. , Fig. 110). Fig. 112/a Use a craft knife and feeler gauge to cut the surplus portion of the O-rings protruding from the front and rear casing joint in Fig. 110 correspondence with the crankshaft flange (pos.

- Page 68 The O-rings should protrude by 2 mm (pos. , Fig. 113). Before proceeding with the assembly of the radial seal ring, verify the condition of the seal lip. If it is necessary to replace it, position the new ring as shown in Fig. 117. If the PTO shaft shows diameter wear corresponding to the seal lip, then to avoid grinding you can position the ring as a second...

- Page 69 Assemble the lube pump drive shaft to the crankshaft and fix with the four M8 screws (pos. , Fig. 122) then tighten with a torque wrench to the value prescribed in heading 3. Fig. 120 Fig. 123 Fit the crankshaft cover with associated gasket (after smearing Insert the key in the keyway on the lube pump drive shaft silicone sealant - see Fig. 114 - on the protruding O-rings, and (pos.

- Page 70 Fit the flat gasket (pos. , Fig. 125) after smearing silicone sealant (see Fig. 114) on the protruding O-rings. Fig. 129 Install the air-oil exchanger adapter unit (pos. , Fig. 129) and Fig. 126 adjust the fixing screw with a torque wrench as described in Fit the lube pump body (Fig. 126).

- Page 71 Fig. 132 Fig. 135 Use LOX-EAL 53-14 fitting sealant or similar to smear on the Attach the connector (Fig. 136) to the oil temperature probe fitting (pos. ), pressure switch (pos. ) and pressure gauge (Fig. 136/a). (pos. ) Fig. 132, then assemble the unit. Fig. 133 Fig. 136 Use LOX-EAL 53-14 fitting sealant or similar to smear on the...

- Page 72 Tighten the two M6 screws (pos. , Fig. 139) using a torque wrench, calibrating them as described in heading 3. Fig. 137 Fit the O-ring in the seat on the oil seal cover (pos. , Fig. 137); Fig. 140 insert the assembly into the front casing in the seat provided, Fit the oil drain plugs (pos.

-

Page 73: Fitting The Lube Pump

Mount the shaft end cover and affix it to the casing using 3 x Insert the complete directional valve units (pos. , Fig. 146) M8x18 screws (pos. , Fig. 143). and tighten the four M40 plugs (pos. , Fig. 147) using a torque wrench with the torque setting prescribed in heading 3. - Page 74 When assembling the lube pump rotors orient the markings on the two parts as shown in Fig. 152 pos. . Fig. 149 Insert the shaped O-ring in its seat on the lube pump body (pos. , Fig. 150). Fig. 152 Fit the lube pump rear plate and tighten the three M6 screws (pos.

-

Page 75: Removal Of The Bellows - Vertical Versions

Loosen the clips securing the bellows (pos. , Fig. 156) before loosening the pistons and, after having removed the pistons, remove the bellows splashguard (Fig. 157). Fig. 155 Fig. 156 Fig. 155/a 2) Refit the cartridge and tighten it with a torque wrench to 120 Nm then start the pump at the Fig. 157 following minimum speeds: Remove the bellows and undo the four M6 fixing screws of the... -

Page 76: Fitting The Bellows - Vertical Versions

2.1.3.1 Fitting the bellows – vertical versions Fit the bellows on the flange and secure it with the clip (pos. Fit the O-ring on the bellows flange (pos. , Fig. 159) and , Fig. 162) tightening the clip with a torque screwdriver as insert the flange into the front casing in the seat provided, described in heading 3. -

Page 77: Oversize Classes

2.1.4 Oversize classes OVERSIZES TABLE FOR CRANKSHAFT AND CONROD BEARING SHELLS Recovery Bearing shells kit Upper Half-Bearing Lower Half-Bearing Correction on the shaft pin classes code Code Code diameter (mm) (mm) 0.25 34218701 90932100 90932400 Ø109.75 0/-0.03 Ra 0.4 Rt 3.5 0.50 34218801 90932200... -

Page 78: Repairing Hydraulic Parts

REPAIRING HYDRAULIC PARTS Unscrew the two diametrically opposed M24 head fixing screws (pos. and , Fig. 167) and replace them with two 2.2.1 Reassembly of the head - liners - valves service screw-pins (code 27807000) (pos. , Fig. 168), then The head does not require any routine maintenance. take out the remaining 2 screws. - Page 79 Remove the M12x160 screws fastening the liners to the head (pos. , Fig. 173) and remove the liner units (pos. , Fig. 174). Fig. 170 To remove the head spacer loosen the screws M12x50 (pos. , Fig. 173 Fig. 171) supporting it with the special bands and pull it out from the pump casing (Fig. 172).

- Page 80 Fig. 176 Fig. 179 If the valve seats are blocked on the head due to the formation of scale or oxide, they must be freed by inserting an aluminum or plastic pin in the outlet hole (pos. , Fig. 177). Fig. 180 Extract the outlet plates (pos. , Fig. 181) with the springs (pos.

-

Page 81: Assembly Of The Head - Liners - Valves

Fig. 185 Fig. 182 Heads - liners: proceed with assembly and head screw calibration, pistons fastening and calibration (130 Nm) and then continue with the calibration of the liner fastening screws. For the values of the screw tightening torques and sequences, follow the instructions contained in chapter 3. 2.2.3 Disassembly of the piston unit –... - Page 82 Remove the Seeger ring and the seal ring (pos. , Fig. 190) from the LP gasket support and with the help of a threaded screwdriver, pull out the LP (low pressure) seal (pos. , Fig. 191). Fig. 187 Remove the M8x100 screws securing the LP gasket support, HP gasket support to the liner (pos.

-

Page 83: Assembly Of The Piston Unit - Lp And Hp Gaskets Supports - Seals

Fig. 196 Fig. 193 Fig. 197 Fig. 194 2.2.4 Assembly of the piston unit – LP and HP gaskets supports – seals To reassemble the various components, invert operations paying special attention to the sequences listed below. For tightening torque values and sequences, follow the instructions contained in paragraph 3. - Page 84 Insert the anti-extruder ring and the seals bush (pos. and , The H.P. seal must be placed in the HP gasket Fig. 201 - Fig. 202 and Fig. 203). support as indicated in Fig. 197 and Fig. 199. The gasket bush must be introduced into the HP gasket support with the outlets facing Before inserting them into their seats, the H.P.

- Page 85 The L.P. seal must be inserted in the LP gasket support with the lip seal in the direction of piston operation (pos. , Fig. 204 and Fig. 205), slightly lubricating the external diameter with silicone grease type OKS 1110. Replace the L.P. seal whenever wear is detected. PISTON WORKING DIRECTION Fig. 206 Fig. 204...

- Page 86 Fig. 209 Fig. 212 Fig. 210 Fig. 213 The piston will be inserted into the liner after it has been The pistons will be fastened with a calibration placed on the head (Fig. 211), then the O-ring will be installed of 130 Nm, after the head screws fastening and on the piston rod (pos.

- Page 87 Now refit the inspection cover and secure it by carefully tightening the 4 M6 fixing screws (pos. , Fig. 218 and Fig. 219). Fig. 215 Fig. 218 Fig. 216 Fig. 219 Fig. 217...

-

Page 88: Screw Tightening Calibration

SCREW TIGHTENING CALIBRATION Screw tightening must only be performed with a torque wrench. Exploded Drawing Position “Tightening Torque Description [Nm]” Plug G3/4” - rear and side casing Screw M16x200 - rear casing fixing 334 **** Screw M6x12 - oil filter mesh and upper protective cover fixing Screw M8x20 - oil dipstick support and crankshaft cover fixing Screw M6x16 - piston guide oil seal cover fixing Screw M6x25 - piston guide rod fixing... - Page 89 The screws M8x100, M12x160, M24x2x300 and M24x2x320 must be tightened with a torque wrench, lubricating the threaded shank with Molybdenum Disulphide grease code 12001500. GASKET SUPPORT SCREWS TIGHTENING Screws tightening M8x100 according to the sequence indicated (1-2-3-4-5-6-7-8-9-10-11-12- 13-14-15-16-17-18), in two phases at the torque of 40 Nm each phase. Fig. 220 HEAD AND LINER SCREWS TIGHTENING OPERATION 1: Liner screws tightening M12x160 in four phases...

-

Page 90: Repair Tools

REPAIR TOOLS Pump maintenance can be carried out with simple component disassembly and reassembly tools. The following tools are available: For assembly: Piston head radial seal ring code 27643500 + code 27826600 PTO shaft radial seal ring code 27744100 + code 27760900 Head insertion handle code 27802700 Head / head spacer / casing... -

Page 91: Replacing The Con-Rod Foot Bush

REPLACING THE CON-ROD FOOT BUSH Perform cold-driving of the bush and the subsequent work bearing in mind the dimensions and tolerances shown in Fig. 222 below. 0.10 H Cutting junction direction 0.005 0.01 0.04/100 H 0.01 0.01 Fig. 222... - Page 92 Sommaire 1 INTRODUCTION ..................................93 2 CONSIGNES DE RÉPARATION ..............................93 2.1 RÉPARATION DE LA PARTIE MÉCANIQUE ........................... 93 2.1.1 Démontage de la partie mécanique ..........................93 2.1.1.1 Démontage de la pompe à huile ........................101 2.1.2 Remontage de la partie mécanique ..........................102 2.1.2.1 Montage des roulements ...........................106 2.1.2.2...

-

Page 93: Introduction

INTRODUCTION Dévisser les deux vis de fixation M6 des trois couvercles (rep. , Fig. 2). Ce manuel décrit les consignes de réparation des pompes de la série SRS-TRS. Il doit être lu attentivement et compris avant toute intervention sur la pompe. Le bon fonctionnement et la durée de vie de la pompe dépendent de son utilisation et de son entretien appropriés. - Page 94 Extraire le joint d'étanchéité radial (rep. , Fig. 5) et le joint Dévisser les vis de fixation du couvercle en bout d’arbre (rep. , Fig. 8), puis dévisser le couvercle de l'arbre PDF torique extérieur (rep. , Fig. 6). sous-jacent et le déposer. Retirer le joint d’étanchéité et le remplacer.

- Page 95 Extraire le joint d'étanchéité radial (rep. , Fig. 11). Dévisser et déposer le manomètre, le raccord fileté, les raccords et le bouchon (rep. , Fig. 14). Fig. 14 Fig. 11 Démonter le capteur de température d'huile (rep. , Fig. 15). Démonter le couvercle du vilebrequin en dévissant les vis correspondantes (rep. , Fig. 12), puis dégager le joint plat et le remplacer si besoin est (rep. , Fig. 13).

- Page 96 La dévisser à la main ou à l’aide d’un outil approprié (rep. , Fig. 17). Déposer le joint torique présent entre l'adaptateur et le corps de pompe à huile. Démonter le corps de la pompe à huile en dévissant les vis (rep. , Fig. 21). Retirer le joint plat et le remplacer si nécessaire (rep. , Fig. 22).

- Page 97 Maintenir les demi-coussinets de palier (rep. , Fig. 27) dans les logements du carter arrière pour éviter de les interchanger. Fig. 24 Dévisser les 22 vis M16 de fixation du carter arrière (rep. , Fig. 27 Fig. 25) et les déposer. En cas de démontage, les demi-coussinets de palier doivent être remontés exactement dans les logements d'origine.

- Page 98 Pour éviter toute erreur, les chapeaux et les demi-bielles ont Faire avancer le plus possible les trois demi-bielles dans la été numérotés sur un côté (rep. , Fig. 30). direction de la culasse. Dégager les trois demi-coussinets supérieurs des demi-bielles (rep. , Fig. 32). Fig. 29 Fig. 32 Retirer les deux demi-bagues de butée axiales du vilebrequin...

- Page 99 Retirer tous les joints toriques des logements du plan de carter Maintenir les demi-coussinets de palier (rep. , Fig. 37 et avant et les remplacer si nécessaire (rep. , Fig. 35, Fig. 35/a). Fig. 38) dans les logements du carter avant pour éviter toute confusion. Fig. 35 Fig. 37 Fig. 35/a Fig. 38...

- Page 100 Accoupler les demi-bielles aux chapeaux préalablement Dégager la goupille (rep. , Fig. 44) et extraire la bielle (rep. , démontés en suivant la numérotation (rep. , Fig. 41 et Fig. 45). Fig. 42). Fig. 44 Fig. 41 Fig. 45 Fig. 42 Pour désassembler la tige du guide de piston, dévisser les vis à Déposer les deux circlips de maintien de la goupille à...

-

Page 101: Démontage De La Pompe À Huile

Extraire l’arbre de la prise de force d’un des deux côtés à Retirer les quatre vis de fixation de la rétine du filtre pour l’aide d'un marteau et d'un tampon en faisant sortir de son accéder au compartiment d'aspiration de la pompe à huile et logement le roulement à... -

Page 102: Remontage De La Partie Mécanique

Retirer le joint torique et remplacer si nécessaire (rep. , Fig. 53). Retirer les quatre bouchons M40 (rep. , Fig. 56) et dégager les groupes de soupapes directionnelles complets (rep. , Fig. 57). Fig. 53 Dévisser le bouchon M14 (rep. , Fig. 54) et enlever le clapet Fig. 56 de surpression avec son ressort (rep. , Fig. 55). Fig. 54 Fig. 57 2.1.2... - Page 103 Préparation du carter avant et arrière : Monter les goujons de fermeture des gorges de lubrification dans les trous filetés des carters avant et arrière, humecter avec du scellant LOX EAL 5314 ou similaire. (Fig. 62 et rep. Fig. 63). Fig. 59 Fig. 62 Fig. 60 Le bouchon avec orifice doit être monté...

- Page 104 Monter dans le logement approprié sur le carter avant le circlip d’arrêt, le roulement à aiguilles et l’autre circlip arrêt qui le maintient en place (Fig. 65, Fig. 66 et Fig. 67). Fig. 68 Préparation vilebrequin : Monter les goujons de fermeture des gorges de lubrification Fig. 65 dans les deux trous filetés du vilebrequin, humecter avec du scellant LOX EAL 5314 ou similaire.

- Page 105 Fig. 71 Fig. 72 Bloquer le guide de piston dans un étau à l'aide d'un outil spécial et serrer les vis à l'aide d'une clé dynamométrique Fig. 75 (rep. , Fig. 73) comme indiqué au paragraphe 3. Fig. 73 Fig. 76 Lors du réglage des vis de fixation de la tige guide Le montage est correct lorsque le pied de bielle, de piston, ne pas l'endommager pour éviter les le guide de piston et l'axe de piston tournent...

-

Page 106: Montage Des Roulements

Fig. 78 Fig. 81 Introduire l'arbre de prise de force du côté droit du carter en le positionnant centralement au carter avant (Fig. 79 et Fig. 80). Le montage de l'arbre de prise de force doit être effectué avant celui du vilebrequin et de l’ensemble demi-bielle-guide de piston. - Page 107 Retirer le tampon et le remplacer avec la « fausse bride » réf. 27861100 ; de cette façon, le roulement ne subira pas de déplacements lors du montage du roulement du côté opposé (Fig. 87 et Fig. 88). Fig. 84 Assembler le roulement à rouleaux avec le carter en l’emmanchant sur l'arbre de prise de force et en le positionnant dans le logement à...

- Page 108 Fig. 90 Fig. 93 Fig. 91 Fig. 94 Retirer le tampon utilisé précédemment, démonter la « fausse Après s'être assuré que le carter est propre, insérer l’ensemble bride » sur le côté droit du carter et monter des deux côtés les demi-bielle/guide de piston dans les cylindres du carter joints avec les couvercles de la prise de force en prenant garde (Fig. 94/a).

- Page 109 Monter les demi-coussinets sur les trois demi-bielles et les Caler le vilebrequin (Fig. 97). paliers principaux du carter avant (Fig. 95 rep. , ). Placer les trois groupes avec la tête de bielle sur la paroi des cylindres respectifs. Fig. 97 Fig. 95 Pour éviter une inversion des demi-coussinets, se conformer strictement à...

- Page 110 Rapprocher les demi-bielles de l'arbre et fixer les chapeaux aux demi-bielles à l'aide des vis M12x1.25 (rep. , Fig. 103). Serrer les vis à l'aide d'une clé dynamométrique, comme indiqué au paragraphe 3 ; serrer simultanément les vis au couple préconisé. Fig. 100 Les bagues de butée doivent être montées en positionnant les gorges de lubrification vers les butées intérieures et extérieures du vilebrequin (rep. , Fig. 99 et Fig. 101).

- Page 111 Monter les demi-coussinets de palier (rep. , Fig. 108) dans les logements du carter arrière. Fig. 105 Fig. 108 Pour une installation correcte des demi- coussinets faire en sorte que les onglets de référence soient positionnés dans les logements (rep. , Fig. 109). Assurez-vous également que les demi-coussinets présentent des interférences avec le siège ;...

- Page 112 Monter le carter arrière (Fig. 110) en vérifiant le centrage sur les douilles du carter avant (rep. , Fig. 110). Fig. 112/a Utiliser un cutter et un épaisseur-mètre pour couper la partie superflue des joints sortant de la ligne de jonction du carter Fig. 110 avant et arrière au niveau de la bride du vilebrequin (rep. , Fig. 112 et Fig. 112/a).

- Page 113 La cote de saillie des joints toriques doit être de 2 mm (rep. , Avant de monter le joint d'étanchéité radial, vérifier les conditions de la lèvre d'étanchéité. S'il s'avère nécessaire de Fig. 113). remplacer le joint, placer le joint neuf comme indiqué Fig. 117. Si l’arbre de la prise de force présente une usure diamétrale au niveau de la lèvre d'étanchéité, pour éviter la rectification, placer le joint en...

- Page 114 Monter la tige de commande de la pompe à huile sur le vilebrequin à l'aide des quatre vis M8 (rep. , Fig. 122) et serrer avec une clé dynamométrique au couple spécifié au paragraphe 3. Fig. 120 Poser le couvercle de vilebrequin avec le joint (après avoir Fig. 123 humecté...

- Page 115 Monter le joint plat (rep. , Fig. 125) après avoir mouillé les joints toriques saillants avec du mastic silicone (voir Fig. 114). Fig. 129 Monter le groupe adaptateur de l’échangeur air/huile (rep. Fig. 126 , Fig. 129) et régler la vis de fixation à l'aide d'une clé Monter le corps de pompe à...

- Page 116 Fig. 132 Fig. 135 Utiliser LOX-EAL de scellement des raccords 53-14 ou un Introduire le connecteur (Fig. 136) sur le capteur de produit similaire pour humidifier le raccord (rep. ), le température d'huile (Fig. 136/a). pressostat (rep. ) et le manomètre (rep. ) Fig. 132, puis procéder au montage.

- Page 117 Serrer les deux vis M6 (rep. , Fig. 139) avec une clé dynamométrique étalonnée comme indiqué au paragraphe 3. Fig. 137 Placer le joint torique dans le logement du couvercle (rep. , Fig. 140 Fig. 137) ; placer le groupe monté sur le carter avant dans le Installer les bouchons de vidange d'huile (rep. , Fig. 141) logement approprié...

-

Page 118: Montage Pompe À Huile

Monter le couvercle d'extrémité de l'arbre et le fixer au carter à Installer les groupes soupapes directionnelles complets l'aide de 3 vis M8x18 (rep. , Fig. 143). (rep. , Fig. 146) et serrer les quatre bouchons M 40 (rep. , Fig. 147) avec une clé dynamométrique au couple de serrage indiqué... - Page 119 Lors du montage des rotors de pompe à huile, orienter du même côté les marquages des deux éléments comme illustré Fig. 152 rep. . Fig. 149 Installer le joint torique dans son siège sur le corps de pompe à huile (rep. , Fig. 150). Fig. 152 Monter la plaque arrière du corps de la pompe à...

-

Page 120: Démontage Soufflets - Versions Verticales

Desserrer les colliers de fixation du soufflet (rep. , Fig. 156) avant de desserrer les pistons et, après avoir enlevé les pistons, démonter les bavettes (Fig. 157). Fig. 155 Fig. 156 Fig. 155/a 2) Remonter la cartouche en la serrant avec une clé dynamométrique à 120 Nm, et démarrer la Fig. 157 pompe aux régimes minimums suivants : Retirer le soufflet et dévisser les quatre vis M6 de fixation des... -

Page 121: Montage Soufflets - Versions Verticales

2.1.3.1 Montage soufflets - versions verticales Monter le soufflet sur la bride et le fixer avec le collier Monter le joint torique sur la bride de soufflet (rep. , Fig. 159) de serrage (rep. , Fig. 162) en utilisant le tournevis et placer celle-ci sur le carter avant dans son logement, en dynamométrique, au couple indiqué... -

Page 122: Classes De Majorations Prévues

2.1.4 Classes de majorations prévues TABLEAU DE MAJORATIONS POUR VILEBREQUIN ET DEMI-COUSSINETS DE BIELLE Classes de Référence KIT Référence demi- Référence demi- Rectification sur le diamètre du rattrapage demi-coussinets coussinet supérieur coussinet inférieur tourillon (mm) (mm) 0,25 34218701 90932100 90932400 Ø109,75 0/-0,03 Ra 0,4 Rt 3,5 0,50 34218801... -

Page 123: Réparation De La Partie Hydraulique

RÉPARATION DE LA PARTIE HYDRAULIQUE Dévisser deux vis de fixation de la culasse M24 diamétralement opposées (rep. et , Fig. 167) et les 2.2.1 Démontage de la culasse – des chemises - des remplacer par deux goujons de service (réf.27807000) (rep. , soupapes Fig. 168), puis enlever les autres 2 vis. - Page 124 Déposer les vis M12x160 de fixation des chemises sur la culasse (rep. , Fig. 173) et dégager les groupes chemises (rep. , Fig. 174). Fig. 170 Pour démonter l'entretoise de culasse, desserrer les vis M12x50 (rep. , Fig. 171) en la soutenant avec des sangles Fig. 173 appropriées et la dégager du carter de pompe (Fig. 172). Fig. 174 Fig. 171 Durant le démontage des chemises, ne pas...

- Page 125 À chaque contrôle des soupapes, remplacer les joints d'étanchéité et les joints toriques d'étanchéité frontale entre la chemise et la culasse (rep. , Fig. 179), et sur le support du joint L.P. par devant dans la zone de l'orifice de recyclage (rep. , Fig. 180). Avant de procéder au remontage, nettoyer et essuyer les différents composants et tous leurs logements à...

-

Page 126: Montage De La Culasse - Chemises - Soupapes

Fig. 185 Fig. 182 Culasses - chemises : procéder au remontage et au réglage des vis de culasse, puis à la fixation et au tarage des pistons (130 Nm) et enfin au tarage des vis de fixation des chemises. Pour les valeurs des couples et les ordres de serrage, suivre les indications du chapitre 3. - Page 127 Déposer l'anneau Seeger et l'anneau de maintien des joints d'étanchéité (rep. , Fig. 190) du support du joint LP et, à l'aide d'un tournevis, extraire le joint LP (basse pression) (rep. , Fig. 191). Fig. 187 Enlever les vis M8x100 de fixation du support du joint LP, support du joint HP sur la chemise (rep. , Fig. 188) et séparer tous les composants (Fig. 189).

-

Page 128: Remontage Du Groupe Piston - Supports De Joints Lp Et Hp - Joints D'étanchéité

Fig. 196 Fig. 193 Fig. 197 Fig. 194 2.2.4 Remontage du groupe piston - supports de joints LP et HP - joints d'étanchéité Pour le remontage des différents composants, inverser les opérations et faire particulièrement attention aux séquences décrites ci-après ; pour les valeurs des couples de serrage et l'ordre de serrage, respecter les indications du paragraphe 3. - Page 129 Introduire la bague anti-extrusion et la douille des joints Le joint H.P. doit être introduit dans le support (rep. et , Fig. 201 - Fig. 202 et Fig. 203). comme le montrent les Fig. 197 et Fig. 199. Introduire la douille des joints dans le support du joint HP avec les deux orifices d'évacuation Avant de les remonter dans leur siège, lubrifier tournés vers l'extérieur (côté...

- Page 130 Introduire le joint L.P. dans le support de joint LP avec la lèvre d'étanchéité dans le sens de mouvement du piston (rep. , Fig. 204 et Fig. 205) et lubrifier légèrement le diamètre extérieur avec de la graisse à base de silicone type OKS 1110. Remplacer le joint L.P.

- Page 131 Fig. 209 Fig. 212 Fig. 210 Fig. 213 Introduire le piston dans la chemise une fois celle-ci en place Les pistons seront fixés avec un tarage de 130 dans la culasse (Fig. 211), puis monter le joint torique en bout Nm, après la fixation et le tarage des vis de de piston (rep. , Fig. 212) et la bavette avec l'évacuation culasse et avant le tarage des vis de chemise.

- Page 132 Remettre en place le couvercle d'inspection en vissant avec précaution les 4 vis M6 (rep. , Fig. 218 et Fig. 219). Fig. 215 Fig. 218 Fig. 216 Fig. 219 Fig. 217...

-

Page 133: Forces De Serrage Des Vis

FORCES DE SERRAGE DES VIS Pour serrer les vis, utiliser exclusivement une clé dynamométrique. Repère vue éclatée « Couple de serrage Désignation [Nm] » Bouchon G3/4” - carter arrière et latéral Vis M16x200 - fixation carter arrière 334 **** Vis M6x12 - fix. crépine filtre huile et couv. prot. supérieur Vis M8x20 - fix. - Page 134 Les vis M8x100, M12x160, M24x2x300 et M24x2x320 doivent être serrées avec la clé dynamométrique en lubrifiant la tige filetée avec de la graisse au bisulfure de molybdène réf. 12001500. SERRAGE DES VIS DU SUPPORT DES JOINTS Serrage des vis M8x100 selon l'ordre indiqué (1-2-3-4-5-6-7-8-9-10-11-12-13-14-15-16-17-18), à...

-

Page 135: Outils Pour La Réparation

OUTILS POUR LA RÉPARATION Pour l'entretien de la pompe, utiliser des outils traditionnels pour le démontage et le remontage des composants. Les outils suivants sont disponibles : Pour le montage : Bague d'étanchéité radiale guide de piston réf. 27643500 + réf. 27826600 Bague d'étanchéité... -

Page 136: Remplacement De La Bague De Pied De Bielle

REMPLACEMENT DE LA BAGUE DE PIED DE BIELLE Procéder au calage de la bague à froid et aux usinages suivants en respectant les dimensions et les tolérances de la Fig. 222 ci-dessous. 0.10 H Orientation de la rainure de jonction 0.005 0.01 0.04/100 H 0.01... - Page 137 Inhaltsverzeichnis 1 EINLEITUNG .................................... 138 2 REPARATURVORSCHRIFTEN ..............................138 2.1 REPARATUR DER MECHANIK ................................138 2.1.1 Ausbau der Mechanik ..............................138 2.1.1.1 Ausbau der Ölpumpe ............................146 2.1.2 Einbau der Mechanik ...............................147 2.1.2.1 Einbau der Lager ..............................151 2.1.2.2 Montage der Ölpumpe ............................163 2.1.3 Ausbau der Faltenbälge – vertikale Ausführungen ....................165 2.1.3.1 Einbau der Faltenbälge –...

-

Page 138: Einleitung

EINLEITUNG Lösen Sie die Befestigungsschrauben M6 der drei Ölabstreifring-Deckel (Pos. , Abb. 2). Diese Anleitung enthält die Anweisungen für die Reparatur der Pumpen der Serie SRS-TRS und muss vor jeglichen Arbeiten an der Pumpe sorgfältig gelesen und verstanden werden. Der einwandfreie Betrieb und die lange Lebensdauer der Pumpe sind von der korrekten Verwendung und den angemessenen Wartungseingriffen abhängig. - Page 139 Entfernen Sie den radialen Dichtring (Pos. , Abb. 5) und den Lösen Sie die Befestigungsschrauben des Wellenendendeckels (Pos. , Abb. 8), drehen Sie Sie den Deckel von der darunter äußeren O-Ring (Pos. , Abb. 6). liegenden Zapfwelle ab und entfernen Sie diesen. Ziehen Sie die Dichtung ab und ersetzen Sie diese. Abb. 5 Abb. 8 Lösen Sie die Befestigungsschrauben des rechten und linken...

- Page 140 Entfernen Sie den radialen Dichtring (Pos. , Abb. 11). Schrauben Sie das Manometer, den Nippel, die Verschraubungen und den Verschluss ab und entfernen Sie diese (Pos. , Abb. 14). Abb. 11 Abb. 14 Demontieren Sie den Kurbelwellendeckel durch Abdrehen der Demontieren Sie den Öltemperatursensor (Pos. , Abb. 15). entsprechenden Schrauben (Pos. , Abb. 12) ziehen Sie die Flachdichtung ab und ersetzen Sie diese bei Bedarf (Pos. , Abb. 13).

- Page 141 Drehen Sie diese von Hand oder mit geeignetem Werkzeug ab (Pos. , Abb. 17). Abb. 20 Entnehmen Sie den O-Ring zwischen Adapter und Abb. 17 Ölpumpenkörper. Schrauben Sie die beiden Anschlussbögen an den Wärmetauscherrohren ab und entfernen Sie diese (Pos. , Abb. 18). Demontieren Sie den Ölpumpenkörper durch Abdrehen der entsprechenden Schrauben (Pos. , Abb. 21).

- Page 142 Entfernen Sie die Passfeder aus dem Schaft der Zur Entfernung des rückseitigen Gehäuses demontieren Sie die darauf positionierten Füße und verwenden Sie Ölpumpensteuerung (Pos. , Abb. 23). die vier Gewindebohrungen M16 für die Montage der Lösen Sie die vier Schrauben M8 (Pos. , Abb. 24) und entfernen entsprechenden Ösenschrauben (Pos. , Abb. 26).

- Page 143 Um Fehler zu vermeiden, sind Pleueldeckel und Pleuelhälften Schieben Sie die drei Pleuelhälften soweit wie möglich in auf einer Seite nummeriert (Pos. , Abb. 30). Richtung Kopf vor. Ziehen Sie die drei Lagerschalen der Pleuelhälften ab (Pos. , Abb. 32). Abb. 29 Abb. 32 Entfernen Sie die zwei axialen Bund-Halbringe der Kurbelwelle (Pos. , Abb. 33 und Abb. 34).

- Page 144 Entfernen Sie alle O-Ring-Dichtungen aus den Sitzen auf der Die Kurbelwellenlagerschalen (Pos. , Abb. 37 e Abb. 38) in Gehäusevorderseite und ersetzen Sie diese bei Bedarf (Pos. , den jeweiligen Sitzen des vorderen Gehäuses belassen, um Abb. 35, Abb. 35/a). Verwechslungen zu vermeiden. Abb. 35 Abb. 37 Abb. 35/a Abb. 38 Ziehen Sie die Kurbelwelle vom vorderen Gehäuse ab Ziehen Sie dann zunächst die Pleuelstange aus ihrem Zylinder...

- Page 145 Paaren Sie die Pleuelhälften mit den vorab ausgebauten Streifen Sie den Bolzen ab (Pos. , Abb. 44) und ziehen Sie die Pleueldeckeln unter Berücksichtigung der Nummerierung Pleuelstange heraus (Pos. , Abb. 45). (Pos. , Abb. 41 und Abb. 42). Abb. 44 Abb. 41 Abb. 45 Abb. 42 Drehen Sie zum Trennen der Stange von der Kolbenführung Entfernen Sie die zwei Seegerringe zur Sicherung des Bolzens die Zylinderkopfschrauben M6 mit dem entsprechenden mit einem geeigneten Werkzeug (Pos. , Abb. 43).

-

Page 146: Ausbau Der Ölpumpe

Ziehen Sie die Zapfwelle wahlweise von einer der beiden Entfernen Sie die vier Filternetz-Befestigungsschrauben um Seiten mithilfe eines Schlagwerks mit zugehörigem Dorn Zugang zum Saugbereich der Ölpumpe zu erhalten und heraus, damit das Rollenlager aus seinem Sitz austritt (Pos. , prüfen Sie die Sauberkeit darin (Pos. , Abb. 50). Abb. 47). -

Page 147: Einbau Der Mechanik

Ziehen Sie die O-Ring-Formdichtung ab und ersetzen Sie diese Lösen Sie die vier Deckel M40 (Pos. , Abb. 56) und ziehen Sie bei Bedarf (Pos. , Abb. 53). die kompletten Wegeventilgruppen heraus (Pos. , Abb. 57). Abb. 53 Abb. 56 Ziehen Sie den Deckel M14 ab (Pos. , Abb. 54) und nehmen Sie das Überdruckventil mit zugehöriger Feder heraus (Pos. , Abb. 55). - Page 148 Vorbereitung des vorderen und rückseitigen Gehäuses: Montieren Sie die Verschlussstifte der Schmierleitungen in die am vorderen und hinteren Gehäuse sichtbaren Gewindebohrungen und feuchten Sie diese hierzu mit der Dichtmasse LOX-EAL 5314 oder einer vergleichbaren Masse an. ( Abb. 62 und Pos. Abb. 63). Abb. 59 Abb. 62 Abb. 60...

- Page 149 Montieren Sie in den Sitz am vorderen Gehäuse den Sprengring, das Nadellager und den weiteren Sprengring, der es im Sitz hält (Abb. 65, Abb. 66 und Abb. 67). Abb. 68 Vorbereitung der Kurbelwelle: Montieren Sie die Verschlussstifte der Schmierleitungen in die Abb. 65 an der Kurbelwelle sichtbaren zwei Gewindebohrungen und feuchten Sie diese hierzu mit der Dichtmasse LOX-EAL 5314 oder einer vergleichbaren Masse an.

- Page 150 Abb. 71 Abb. 72 Spannen Sie die Kolbenführung mithilfe des speziellen Werkzeugs in einen Schraubstock und eichen Sie die Abb. 75 Schrauben mit einem Drehmomentschlüssel (Pos. , Abb. 73) gemäß Angaben in Abschnitt 3 fest. Abb. 76 Abb. 73 Der Einbau ist korrekt, wenn Pleuelauge, Achten Sie während der Eichung Kolbenführung und Bolzen freigängig drehen.

-

Page 151: Einbau Der Lager

Abb. 78 Abb. 81 Setzen Sie die Zapfwelle von der rechten Gehäuseseite aus ein und positionieren Sie sie in der Mitte des vorderen Gehäuses (Abb. 79 und Abb. 80). Die Montage der Zapfwelle muss vor der Montage der Kurbelwelle und der Baugruppe Pleuelhälfte-Kolbenführung erfolgen. Abb. 82 Setzen Sie nun die Zapfwelle ein und achten Sie dabei auf die korrekte Position des Nadellager-Innenrings (Abb. 83 und... - Page 152 Entfernen Sie den Dorn und ersetzen Sie ihn durch den “Blindflansch” Art. 27861100; auf diese Weise wird das Lager beim Einbau des Lagers auf der Gegenseite nicht verschoben (Abb. 87 und Abb. 88). Abb. 84 Montieren Sie das Rollenlager im Gehäuse, indem Sie es auf der Zapfwelle einsetzen und mit Hilfe des Dorns Art.

- Page 153 Abb. 90 Abb. 93 Abb. 91 Abb. 94 Entfernen Sie den soeben verwendeten Dorn und nehmen Nachdem Sie das Gehäuse auf perfekte Sauberkeit überprüft Sie den “Blindflansch” auf der rechten Seite des Gehäuses haben, setzen Sie die Baugruppe Pleuelhälfte-Kolbenführung ab. Montieren Sie beidseitig die Dichtungen mit den in die Zylinder des Gehäuses ein (Abb. 94/a).

- Page 154 Setzen Sie die Lagerschalen auf die drei Pleuelhälften und die Fügen Sie die Kurbelwelle in ihren Sitz ein (Abb. 97). Halterungen des vorderen Gehäuses (Abb. 95 Pos. , ). Positionieren Sie die drei Gruppen mit dem Pleuelkopf an der Wand der jeweiligen Zylinder. Abb. 97 Abb. 95 Halten Sie sich zur Vermeidung möglicher...

- Page 155 Setzen Sie die Lagerschalen auf die Welle an und fixieren Sie die Deckel anhand der Schrauben M12x1,25 an den Lagerschalen (Pos. , Abb. 103). Eichen Sie die Schrauben mit einem Drehmomentschlüssel, wie in Abschnitt 3 gezeigt, und ziehen Sie möglichst gleichzeitig die Schrauben auf Anzugsmoment fest. Abb. 100 Bei der Montage der Bund-Halbringe müssen Sie beachten, die Auslässe der Ebene Richtung...

- Page 156 Montieren Sie die Kurbelwellenlagerschalen (Pos. , Abb. 108) in ihre jeweiligen Sitze am hinteren Gehäuse. Abb. 105 Abb. 108 Stellen Sie zur Gewährleistung einer korrekten Montage der Lagerschalen sicher, dass die Bezugsmarkierungen in den entsprechenden Aufnahmen positioniert sind (Pos. , Abb. 109). Stellen Sie außerdem sicher, dass die Lagerschalen eine Interferenz mit dem Sitz aufweisen;...

- Page 157 Montieren Sie das hintere Gehäuse (Abb. 110) und prüfen Sie hierbei die Zentrierung auf den Buchsen des vorderen Gehäuses (Pos. , Abb. 110). Abb. 112/a Schneiden Sie mithilfe eines Cutters und Dickenmessers die überschüssigen Teile der O-Ring-Dichtungen ab, die an der Dichtlinie des vorderen und hinteren Gehäuses in Abb. 110 Übereinstimmung mit dem Kolbenwellenflansch überstehen (Pos. , Abb. 112 und Abb. 112/a).

- Page 158 Der Überstand der O-Ring-Dichtungen muss 2 mm betragen Überprüfen Sie vor Einbau des radialen Dichtrings den (Pos. , Abb. 113). Zustand der Dichtlippe. Im Fall eines Austauschs montieren Sie den neuen Ring gemäß Abb. 117. Sollte die Zapfwelle im Bereich mit der Dichtlippe einen Verschleiß am Durchmesser aufweisen, können Sie zur Vermeidung der Schleifbearbeitung den Ring auf Anschlag mit dem Deckel neu ausrichten, siehe hierzu...

- Page 159 Montieren Sie den Schaft der Ölpumpensteuerung mithilfe der vier Schrauben M8 an die Kurbelwelle (Pos. , Abb. 122) und ziehen Sie diese mit einem Drehmomentschlüssel auf das im Absatz 3 angegebene Anzugsmoment an. Abb. 120 Montieren Sie den Kurbelwellendeckel mit der zugehörigen Abb. 123 Dichtung (nach erfolgtem Anfeuchten der überstehenden Setzen Sie die Passfeder in ihren Sitz am Schaft der O-Ringe mit einer Silikonmasse - siehe Abb. 114 - und ziehen Ölpumpensteuerung (Pos. , Abb. 123).

- Page 160 Montieren Sie die Flachdichtung (Pos. , Abb. 125) nachdem die überstehenden O-Ringe mit Silikonmasse angefeuchtet wurden (siehe Abb. 114). Abb. 129 Montieren Sie die Gruppe Adapter Luft-/Ölaustauscher (Pos. , Abb. 129) und ziehen Sie die Befestigungsschraube mit Abb. 126 einem Drehmomentschlüssel gemäß Angaben in Absatz 3 Montieren Sie den Ölpumpenkörper (Abb. 126).

- Page 161 Abb. 132 Abb. 135 Verwenden Sie LOX-EAL Dichtmasse 53-14 oder eine Fügen Sie den Verbinder (Abb. 136) in den Öltemperatursensor vergleichbare Masse zum Anfeuchten der Verschraubung (Pos. ein (Abb. 136/a). ), des Druckschalters (Pos. ) und des Manometers (Pos. ) Abb. 132 und führen Sie die Montage aus. Abb. 136 Abb. 133 Verwenden Sie LOX-EAL Dichtmasse 53-14 oder eine...

- Page 162 Drehen Sie die 2 Schrauben M6 (Pos. , Abb. 139) mit einem Drehmomentschlüssel fest und eichen Sie diese gemäß der Angaben unter Absatz 3. Abb. 137 Positionieren Sie den O-Ring im Sitz des Ölabstreifring-Deckels (Pos. , Abb. 137); bauen Sie die montierte Gruppe am Abb. 140 vorderen Gehäuse in den entsprechenden Sitz ein, überprüfen Montieren Sie die Ölablassstopfen (Pos. , Abb. 141) und die Sie den passgerechten Sitz des Deckels (Abb. 138).

-

Page 163: Montage Der Ölpumpe

Montieren Sie den Wellenenddeckel und befestigen Sie den Setzen Sie die vollständigen Wegeventilgruppen ein (Pos. , Deckel am Gehäuse anhand von 3 Schrauben M8x18 (Pos. , Abb. 146) und ziehen Sie die vier Stopfen M 40 (Pos. , Abb. 143). Abb. 147) mit einem Drehmomentschlüssel auf das im Absatz 3 angegebene Anzugsmoment an. - Page 164 Richten Sie bei der Montage der Ölpumpenrotoren die auf den zwei Teilen befindlichen Markierungen auf die selbe Seite, gemäß Abb. 152 Pos. . Abb. 149 Setzen Sie die O-Ring-Formdichtung in ihren Sitz im Ölpumpenkörper (Pos. , Abb. 150). Abb. 152 Montieren Sie die hintere Platte des Ölpumpenkörpers durch das Festdrehen der drei Schrauben M6 (Pos. , Abb. 153) mit einem Drehmomentschlüssel auf das im Absatz 3 angegebene Anzugsmoment.

-

Page 165: Ausbau Der Faltenbälge - Vertikale Ausführungen

Lockern Sie die Schellen, die den Faltenbalg (Pos. , Abb. 156) befestigen, bevor sie die Kolben lockern und demontieren Sie den Spritzschutz des Faltenbalgs, (Abb. 157) nachdem Sie die Kolben entfernt haben. Abb. 155 Abb. 156 Abb. 155/a 2) Montieren Sie die Kartusche wieder und ziehen Sie sie mit einem Drehmomentschlüssel auf 120 Nm an. -

Page 166: Einbau Der Faltenbälge - Vertikale Ausführungen

2.1.3.1 Einbau der Faltenbälge – vertikale Ausführungen Montieren Sie den Faltenbalg auf den Flansch und fixieren Montieren Sie den O-Ring an den Faltenbalg-Flansch (Pos. , Sie ihn mit der entsprechenden Schelle (Pos. , Abb. 162) Abb. 159) und positionieren Sie diesen am vorderen Gehäuse unter Verwendung eines Drehmomentschlüssels, eichen Sie im entsprechenden Sitz, überprüfen Sie den passgerechten diese gemäß... -

Page 167: Vorgesehene Übermaßklassen

2.1.4 Vorgesehene Übermaßklassen ÜBERMASSTABELLE FÜR KURBELWELLE UND PLEUEL-LAGERSCHALEN Ausgleichklassen Art.-Nr. KIT, Art. obere Art. untere Schliff am Durchmesser des (mm) Lagerschalen Lagerschale Lagerschale Wellenzapfens (mm) 0,25 34218701 90932100 90932400 Ø109,75 0/-0,03 Ra 0,4 Rt 3,5 0,50 34218801 90932200 90932500 Ø109,50 0/-0,03 Ra 0,4 Rt 3,5 ÜBERMASSTABELLE FÜR KURBELWELLE UND KURBELWELLEN-LAGERSCHALEN Ausgleichklassen Art.-Nr. -

Page 168: Reparatur Der Hydraulik

REPARATUR DER HYDRAULIK Lösen Sie zwei diametral entgegengesetzte Befestigungsschrauben des Kopfs M24 (Pos. und , 2.2.1 Ausbau des Kopfs – Buchsen - Ventile Abb. 167), ersetzen Sie diese durch zwei Wartungsschrauben - Der Kopf bedarf keiner regelmäßigen Wartung. Stifte (Art.27807000) (Pos. , Abb. 168), nehmen Sie dann die Die Arbeiten beschränken sich auf die Inspektion oder den übrigen 2 Schrauben ab. - Page 169 Lösen Sie die Befestigungsschrauben M12x160 von Buchsen und Kopf (Pos. , Abb. 173) und ziehen Sie Buchsengruppen heraus (Pos. , Abb. 174). Abb. 170 Lockern Sie zum Ausbau des Kopf-Distanzstücks die Schrauben M12x50 (Pos. , Abb. 171) schlagen Sie es mit Abb. 173 geeigneten Gurten an und ziehen Sie es vom Pumpengehäuse ab (Abb. 172).

- Page 170 Bei jeder Inspektion der Ventile müssen die Dichtringe und zugehörigen O-Ringe für die stirnseitige Abdichtung zwischen Buchse und Kopf (Pos. , Abb. 179) und am ND- Dichtungshalter im vorderen Bereich der Umlaufbohrung ausgetauscht werden (Pos. , Abb. 180). Reinigen und trocknen Sie vor dem Wiedereinbau die einzelnen Bauteile und sämtliche Aufnahmen im Kopf.

-

Page 171: Einbau Des Kopfs - Buchsen - Ventile

Abb. 185 Abb. 182 Köpfe - Buchsen: Montieren und eichen Sie die Schrauben zur Befestigung des Kopfs, Befestigung und Einstellung der Kolben (130 Nm) und eichen Sie dann die Befestigungsschrauben der Buchsen. Für die Anzugsmomente und die Anzugsreihenfolge der Schrauben beachten Sie die Angaben in Kapitel 3. 2.2.3 Ausbau der Kolbengruppe - ND- und HD- Dichtungshalter - Dichtungen... - Page 172 Entfernen Sie den Seegerring und den Stützring der Dichtungen (Pos. , Abb. 190) vom ND-Dichtungshalter und entnehmen Sie die ND-Dichtung (Niederdruck) mit Hilfe eines Schraubendrehers (Pos. , Abb. 191). Abb. 187 Lösen Sie die Befestigungsschrauben M8x100 des ND- Dichtungshalters und des HD-Dichtungshalters an der Buchse (Pos. , Abb. 188) und bauen Sie dann alle Teile aus (Abb. 189).

-

Page 173: Einbau Der Kolbengruppe - Nd- Und Hd-Dichtungshalter - Dichtungen

Abb. 196 Abb. 193 Abb. 197 Abb. 194 2.2.4 Einbau der Kolbengruppe - ND- und HD- Dichtungshalter - Dichtungen Führen Sie zum Wiedereinbau der einzelnen Bauteile die Schritte in umgekehrter Reihenfolge aus und achten Sie dabei auf die einzelnen Abfolgen, wie im Nachhinein geschildert. Für die Anzugsmomente und die Anzugsreihenfolge beachten Sie die Angaben in Abschnitt 3. - Page 174 Setzen Sie den Stützring und die Dichtungshülse ein (Pos. Die HD-Dichtung muss gemäß Abb. 197 und und , Abb. 201 - Abb. 202 und Abb. 203). Abb. 199 in den HD-Dichtungshalter eingesetzt Führen Sie die Dichtungshülse mit den zwei werden. nach außen gerichteten Aussparungen (zur Vor dem Einsetzen müssen die HD-Dichtungen Gehäuseseite) gemäß...

- Page 175 Die ND-Dichtung muss mit Dichtlippe in Arbeitsrichtung des Kolbens in den ND-Dichtungshalter eingesetzt werden (Pos. , Abb. 204 und Abb. 205), wobei der Außendurchmesser leicht mit Silikonfett der Sorte OKS 1110 zu schmieren ist. Tauschen Sie abgenutzte ND-Dichtungen aus. KOLBEN-ARBEITSRICHTUNG Abb. 206 Abb. 204 Abb. 207 Montieren Sie die Baugruppen HD- und ND-Dichtungshalter - Buchse durch Andrehen der Schrauben M8x100 von Hand gemäß...

- Page 176 Abb. 209 Abb. 212 Abb. 210 Abb. 213 Der Kolben wird erst in die Buchse eingesetzt, nachdem Die Kolben werden mit einer Einstellung von diese am Kopf positioniert wurde (Abb. 211); anschließend 130 Nm befestigt, nachdem die Kopfschrauben den O-Ring am Kolbenschaft (Pos. , Abb. 212) und den befestigt und geeicht und bevor die Spritzschutzring mit zur Kolbenstange gerichtetem Auslass Befestigungsschrauben der Buchse geeicht...

- Page 177 Positionieren Sie jetzt den Inspektionsdeckel und drehen Sie vorsichtig die 4 Schrauben M6 fest, die diesen fixieren (Pos. , Abb. 218 und Abb. 219). Abb. 215 Abb. 218 Abb. 216 Abb. 219 Abb. 217...

-

Page 178: Eichwerte Für Den Schraubenanzug

EICHWERTE FÜR DEN SCHRAUBENANZUG Ziehen Sie die Schrauben ausschließlich mit einem Drehmomentschlüssel fest. Position Explosionszeichnung “Anzugsmoment Beschreibung [Nm]” Verschluss G3/4” - hinteres und seitliches Gehäuse Schraube M16x200 - Befestigung hinteres Gehäuse 334 **** Schraube M6x12 - Bef. Ölfilternetz und ob. Schutzdeckel Schraube M8x20 - Bef. - Page 179 Die Schrauben M8x100, M12x160, M24x2x300 und M24x2x320 müssen mit einem Drehmomentschlüssel festgezogen werden bei Schmierung des Gewindeschafts mit Fett auf Basis Molybdändisulfid Art. 12001500. SCHRAUBENANZUG DICHTUNGSHALTER Anziehen der Schrauben M8x100 gemäß der angegebenen Reihenfolge (1-2-3-4-5-6-7-8-9-10-11- 12-13-14-15-16-17-18), ausgeführt in zwei Phasen mit Anzugsmoment 40 Nm pro Phase. Abb. 220 SCHRAUBENANZUG KOPF UND BUCHSEN SCHRITT 1: Anziehen Buchsenschrauben M12x160 in vier Phasen...

-

Page 180: Reparaturwerkzeuge

REPARATURWERKZEUGE Die Wartung der Pumpe kann durch einfache Aus- und Einbauwerkzeuge erfolgen. Folgende Werkzeuge sind verfügbar: Für den Einbau: Radialer Dichtring Kolbenführung Art. 27643500 + Art. 27826600 Radialer Dichtring Zapfwelle Art. 27744100 + Art. 27760900 Griff Einsetzen des Kopfs Art. 27802700 Kopf / Kopf-Distanzstück / Gehäuse Art. -

Page 181: Austausch Der Pleuelaugenbuchse

AUSTAUSCH DER PLEUELAUGENBUCHSE Führen Sie das Setzen der Buchse und die anschließenden Bearbeitungen im Kaltzustand aus und beachten Sie dabei die Maße und Toleranzen gemäß Abb. 222. 0.10 H Ausrichtung Verbindungsschlitz 0.005 0.01 0.04/100 H 0.01 0.01 Abb. 222... - Page 182 Índice 1 INTRODUCCIÓN ..................................183 2 DECLARACIÓN DE REPARACIÓN ............................183 2.1 REPARACIÓN DE LA PARTE MECÁNICA ............................183 2.1.1 Desmontaje de la parte mecánica ..........................183 2.1.1.1 Desmontaje de la bomba de aceite ........................191 2.1.2 Montaje de la parte mecánica ............................192 2.1.2.1 Montaje de los cojinetes ............................196 2.1.2.2...

- Page 183 INTRODUCCIÓN Aflojar los dos tornillos de fijación M6 de las tres tapas de retención (pos. , Fig. 2). Este manual describe las instrucciones para la reparación de las bombas de las series SRS y TRS y debe ser atentamente leído y comprendido antes de utilizar la bomba. De un correcto uso y un mantenimiento adecuado depende el funcionamiento regular y la duración de la bomba.

- Page 184 Extraer la anilla de retención radial (pos. , Fig. 5) y la junta Aflojar los tornillos de fijación de la tapa del extremo del eje (pos. , Fig. 8), desenroscar la tapa del eje de PTO inferior y tórica externa (pos. , Fig. 6). desmontarlo. Extraer la junta y sustituirla. Fig. 5 Fig. 8 Aflojar los tornillos de fijación de la tapa del cojinete PTO...

- Page 185 Extraer la anilla de retención radial (pos. , Fig. 11). Desenroscar y desmontar el manómetro, el niple, los racores y el tapón (pos. , Fig. 14). Fig. 14 Fig. 11 Desmontar el sensor de temperatura del aceite (pos. , Desmontar la tapa del eje acodado aflojando los tornillos Fig. 15).

- Page 186 Desenroscarlo a mano o con una herramienta adecuada (pos. , Fig. 17). Desmontar la junta tórica entre el adaptador y el cuerpo de la bomba de aceite. Desmontar la tapa de la bomba de aceite aflojando los tornillos (pos. , Fig. 21). Extraer la junta plana y sustituirla si es necesario (pos. , Fig. 22).

- Page 187 Mantener los semicojinetes de bancada (pos. , Fig. 27) en los alojamientos del cárter trasero para evitar el riesgo de intercambiarlos. Fig. 24 Aflojar los 22 tornillos M16 de fijación del cárter trasero (pos. , Fig. 25) y desmontarlo. Fig. 27 En aquellos casos en los que sea necesario desmontarlos, los semicojinetes de bancada se deben volver a montar exactamente en su alojamiento de acoplamiento original.

- Page 188 Para evitar posibles errores, sombreretes y semibielas han sido Desplazar las tres semibielas en la dirección del cabezal hasta enumerados en un lateral (pos. , Fig. 30). el final de carrera. Extraer los 3 semicojinetes superiores de las semibielas (pos. , Fig. 32). Fig. 29 Fig. 32 Desmontar los dos semianillos de tope axial del eje acodado (pos. , Fig. 33 y Fig. 34).

- Page 189 Desmontar todas las juntas tóricas de los alojamientos de la Mantener los semicojinetes de bancada (pos. , Fig. 37 y superficie del cárter delantero y sustituirlas si es necesario Fig. 38) en los alojamientos del cárter delantero para evitar el (pos. , Fig. 35, Fig. 35/a). riesgo de intercambiarlos.

- Page 190 Acoplar las semibielas en los sombreretes ya desmontados, Extraer la clavija (pos. , Fig. 44) y, a continuación, la biela controlando la numeración (pos. , Fig. 41 y Fig. 42). (pos. , Fig. 45). Fig. 41 Fig. 44 Fig. 42 Fig. 45 Desmontar las 2 anillas seeger de bloqueo de la clavija Para separar el vástago de la guía del pistón, es necesario utilizando la herramienta específica (pos. , Fig. 43).

- Page 191 Extraer el eje PTO de uno de los dos lados utilizando un Extraer los cuatro tornillos de fijación de la malla del filtro extractor de percusión con tampón para extraer de su para acceder al compartimento de aspiración de la bomba de alojamiento el cojinete de rodillos (pos. , Fig. 47).

- Page 192 Desmontar la junta tórica perfilada y sustituirla si es necesario Desenroscar los cuatro tapones M40 (pos. , Fig. 56) y extraer (pos. , Fig. 53). los grupos de válvulas direccionales completos (pos. , Fig. 57). Fig. 53 Fig. 56 Desenroscar el tapón M14 (pos. , Fig. 54) y extraer la válvula de sobrepresión junto con el muelle (pos. , Fig. 55).

- Page 193 Preparación de los cárteres delantero y trasero: Montar los tornillos prisioneros de cierre de los tubos de lubricación en los orificios roscados de los cárteres delantero y trasero, humedeciéndolos con sellador LOX-EAL 5314 o un producto similar. (Fig. 62 y pos. Fig. 63). Fig. 59 Fig. 62 Fig. 60...

- Page 194 Montar en el alojamiento específico del cárter delantero el anillo de tope, el cojinete de rodillos y el segundo anillo de tope que lo retiene en el alojamiento (Fig. 65, Fig. 66 y Fig. 67). Fig. 68 Preparación del eje acodado: Montar los tornillos prisioneros de cierre de los tubos de Fig. 65 lubricación en los dos orificios roscados del eje acodado, humedeciéndolos con sellador LOX-EAL 5314 o un producto...

- Page 195 Fig. 71 Fig. 72 Bloquear la guía del pistón con la herramienta específica y apretar los tornillos con la llave dinamométrica (pos. , Fig. 75 Fig. 73) como se indica en el apartado 3. Fig. 73 Fig. 76 Regular con cuidado los tornillos de fijación Si los componentes están montados del vástago de guía del pistón para no dañarlo correctamente, el pie de biela, la guía del pistón y y evitar pérdidas de aceite por el anillo de...

- Page 196 Fig. 78 Fig. 81 Introducir el eje de PTO desde el lado dcho. del cárter colocándolo en el centro del cárter delantero (Fig. 79 y Fig. 80). El eje PTO se debe montar antes de montar el eje acodado y el grupo semibiela-guía pistón. Fig. 82 Introducir el eje PTO de manera que el anillo interior del cojinete de rodillos se encuentre en la posición correcta...

- Page 197 Quitar el tampón y sustituirlo con la “falsa brida” cód. 27861100; de este modo, el cojinete no se desplazará durante el montaje del cojinete en el lado opuesto (Fig. 87 y Fig. 88). Fig. 84 Ensamblar el cojinete de rodillos en el cárter, introduciéndolo en el eje PTO y colocándolo en el alojamiento utilizando el Fig. 87 tampón cód.

- Page 198 Fig. 90 Fig. 93 Fig. 91 Fig. 94 Quitar el tampón que se acaba de utilizar, desmontar la “falsa Comprobar que el cárter esté limpio e introducir el grupo brida” en el lado derecho del cárter y montar, en ambos semibiela-guía pistón dentro de los cilindros del cárter lados, las juntas con las tapas PTO protegiendo las sedes (Fig. 94/a).

- Page 199 Colocar los semicojinetes en las tres semibielas y en los Ensamblar el eje acodado en su alojamiento (Fig. 97). soportes de bancada del cárter delantero (Fig. 95 pos. , ). Colocar los tres grupos con la cabeza de biela en la pared de los cilindros.

- Page 200 Aproximar las semibielas al eje y fijar los sombreretes a las semibielas con los tornillos M12x1.25 (pos. , Fig. 103). Ajustar los tornillos con la llave dinamométrica como se indica en el apartado 3, aplicando el par de apriete a los tornillos de manera simultánea si es posible.

- Page 201 Montar los semicojinetes de bancada (pos. , Fig. 108) en los alojamientos del cárter trasero. Fig. 105 Fig. 108 Para montar correctamente los semicojinetes, las lengüetas de referencia deben encajar en sus alojamientos (pos. , Fig. 109). Comprobar que los semicojinetes interfieran con el alojamiento; deben sobresalir con respecto a la superficie del cárter antes de colocarlos en el alojamiento (pos. , Fig. 109/a).

- Page 202 Montar el cárter trasero (Fig. 110) y comprobar el centraje con los casquillos del cárter delantero (pos. , Fig. 110). Fig. 112/a Utilizando un cúter y un calibre cortar la parte sobrante de las juntas tóricas que sobresalen de la línea de unión entre los Fig. 110 cárteres delantero y trasero en correspondencia de la brida del eje acodado (pos. , Fig. 112 y Fig. 112/a).

- Page 203 Las juntas tóricas deben sobresalir 2 mm (pos. , Fig. 113). Antes de montar la anilla de retención radial, comprobar las condiciones del labio de estanqueidad. Si se ha de sustituir, colocar una anilla nueva como se indica en la Fig. 117. En el caso que el eje PTO presente un desgaste diametral en correspondencia con el labio de retención, con el fin de evitar tener que realizar la operación de rectificación, es posible volver...

- Page 204 Ensamblar el codo de control de la bomba de aceite en el eje acodado con los cuatro tornillos M8 (pos. , Fig. 122) y apretar con la llave dinamométrica aplicando el par de apriete indicado en el apartado 3. Fig. 120 Montar la tapa del eje acodado con la junta (después de haber Fig. 123 humedecido las juntas tóricas que sobresalen con sellador Introducir en su alojamiento la lengüeta del codo de control...

- Page 205 Montar la junta plana (pos. , Fig. 125) después de haber humedecido las juntas tóricas que sobresalen con sellador de silicona (ver Fig. 114). Fig. 129 Montar el grupo adaptador intercambiador aire-aceite (pos. , Fig. 129) y regular el tornillo con la llave dinamométrica Fig. 126 como se indica en el apartado 3.

- Page 206 Fig. 132 Fig. 135 Utilizar el sellador de racores LOX-EAL 53-14 o un producto Introducir el conector (Fig. 136) en el sensor de temperatura similar para humedecer el empalme (pos. ), el presostato del aceite (Fig. 136/a). (pos. ) y el manómetro (pos. ) Fig. 132, y efectuar el montaje.

- Page 207 Apretar los dos tornillos M6 (pos. , Fig. 139) con una llave dinamométrica aplicando el par de apriete indicado en el apartado 3. Fig. 137 Colocar la junta tórica en el alojamiento de la tapa de retención (pos. , Fig. 137); introducir el grupo montado en Fig. 140 el cárter delantero en el alojamiento y comprobar que la tapa Montar los tapones de descarga del aceite (pos. , Fig. 141) y...

- Page 208 Montar la tapa del extremo del eje y fijarla al cárter con los 3 Introducir los grupos de válvulas direccionales completos tornillos M8x18 (pos. , Fig. 143). (pos. , Fig. 146) y apretar los cuatro tapones M 40 (pos. , Fig. 147) con la llave dinamométrica aplicando el par de apriete indicado en el apartado 3.

- Page 209 Montar los rotores de la bomba de aceite orientando las marcas de los dos componentes como se indica en la Fig. 152 pos. . Fig. 149 Introducir la junta tórica perfilada en el alojamiento del cuerpo de la bomba de aceite (pos. , Fig. 150). Fig. 152 Ensamblar la placa trasera del cuerpo de la bomba de aceite apretando los tres tornillos M6 (pos. , Fig. 153) con la llave...

- Page 210 Aflojar las abrazaderas que fijan el fuelle (pos. , Fig. 156) antes de aflojar los pistones y, después de haberlos desmontado, quitar las protecciones contra las salpicaduras del fuelle (Fig. 157). Fig. 155 Fig. 156 Fig. 155/a 2) Volver a montar el cartucho y apretarlo con una llave dinamométrica a 120 Nm y poner en marcha la bomba respetando los siguientes Fig. 157...