Chapters

Table of Contents

Summary of Contents for Pratissoli MW45

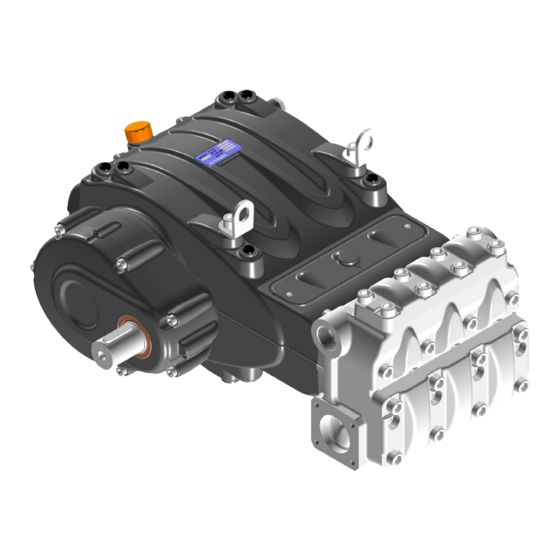

- Page 1 Serie MW MW-MWN-MWR- MWNR-MWF-MWM MW32 – MW36 – MW40 MW45 – MW50 – MW55 Manuale di riparazione Repair Manual Manuel de réparation Reparaturanleitung Manual de reparación Manual de reparação...

-

Page 2: Table Of Contents

2.2.1 Smontaggio della testata MW32 MW36 MW40 - gruppi valvole ................20 2.2.2 Montaggio della testata MW32 MW36 MW40 - gruppi valvole ................22 2.2.3 Smontaggio della testata MW45 MW50 MW55 - gruppi valvole ................26 2.2.4 Montaggio della testata MW45 MW50 MW55 - gruppi valvole ................28 2.2.5 Smontaggio del gruppo pistone - supporti - tenute .................... -

Page 3: Introduzione

INTRODUZIONE 2.1.1 Smontaggio della parte meccanica La corretta sequenza è la seguente. Questo manuale descrive le istruzioni per la riparazione delle Svuotare completamente la pompa dall’olio, quindi pompe famiglia MW e deve essere attentamente letto e provvedere allo smontaggio del coperchio carter (e relativo compreso prima di effettuare ed eseguire qualsiasi intervento O-ring) svitando le 6 viti M10 (pos. , Fig. 2). - Page 4 Posizionare n. 3 grani o viti filettate M8 (pos. , Fig. 5) Separare il pignone dal coperchio agendo mediante massa battente sul pignone stesso (pos. , Fig. 8). con la funzione di estrattori negli appositi fori e due viti M10 sufficientemente lunghe con la funzione di sostegno coperchio (pos. , Fig. 5).

- Page 5 Estrarre il paraolio dal coperchio riduttore agendo dal lato Sfilare la corona (pos. , Fig. 14). Qualora fosse necessario è interno del coperchio (pos. , Fig. 11). possibile utilizzare un estrattore a massa battente da applicare ai 2 fori M8 (pos. , Fig. 14). Fig. 11 Fig. 14 Svitare le viti che fissano il fermo corona (pos. , Fig. 12) e rimuoverlo (pos. , Fig. 13).

- Page 6 Svitare le viti di biella (pos. , Fig. 17). Fare avanzare completamente le semibielle nella direzione della parte idraulica per consentire la fuoriuscita dell’albero a gomiti. Per facilitare l’operazione utilizzare l’apposito attrezzo (cod. 27566200), (pos. , Fig. 19). Fig. 17 Smontare i cappelli di biella con i semicuscinetti inferiori avendo particolare cura, durante lo smontaggio, dell’ordine in Fig. 19 cui vengono smontati.

- Page 7 Fig. 25 Fig. 22 Dalla parte opposta svitare le viti di fissaggio coperchio Posizionare n. 3 grani o viti filettate M8 (pos. , Fig. 23) con cuscinetto (pos. , Fig. 26 e Fig. 27). la funzione di estrattori negli appositi fori e due viti M10 sufficientemente lunghe con la funzione di sostegno alla scatola riduttore (pos. , Fig. 23).

- Page 8 Posizionare n. 3 grani o viti filettate M8 (pos. , Fig. 28) con la Sfilare dal carter l’albero a gomiti dal lato PTO (pos. , Fig. 31). funzione di estrattori negli appositi fori Fig. 31 Fig. 28 Nell’eventualità fosse necessario sostituire una o più bielle o Avvitare le 3 viti M8 gradualmente (pos. , Fig. 29) per evitare guide pistone occorre operare come segue: che il coperchio possa inclinarsi troppo e bloccarsi in sede.

- Page 9 Inserire l’attrezzo tra lo stelo e il labbro del paraolio (pos. , Rimuovere i due anelli seeger di bloccaggio spinotto (pos. , Fig. 34) e mediante massa battente provvedere al completo Fig. 37). inserimento del tratto conico all’interno del paraolio (pos. , Fig. 35). Fig. 37 Sfilare lo spinotto (pos. , Fig. 38) e provvedere all’estrazione Fig. 34 della biella (pos. , Fig. 39).

-

Page 10: Montaggio Parte Meccanica

2.1.2 Montaggio parte meccanica Accoppiare le semibielle ai cappelli precedentemente smontati facendo riferimento alla numerazione (pos. , Procedere al montaggio seguendo il procedimento inverso Fig. 40). indicato al par. 2.1.1. La corretta sequenza è la seguente: Assemblare lo stelo al guida pistone. Inserire lo stelo guida pistone nell’apposita sede sul guida pistone (pos. , Fig. 42) e fissarlo a quest’ultimo mediante le 4 viti a testa cilindrica M6x20 (pos. , Fig. 43). - Page 11 Inserire l’albero dal lato PTO prestando attenzione a non Il corretto montaggio è garantito se piede biella, urtare i fusti delle bielle montati precedentemente (pos. , guida pistone e spinotto ruotano liberamente. Fig. 47) e (pos. , Fig. 48). Separare i cappelli dalle semibielle; il corretto accoppiamento sarà...

- Page 12 Dal lato opposto della scatola riduttore premontare l’anello esterno del cuscinetto albero a gomiti utilizzando l’attrezzo cod. 27605000 (pos. , Fig. 53) fino al suo completo inserimento a battuta (pos. , Fig. 54). Fig. 50 Sulla scatola riduttore premontare l’anello esterno del cuscinetto pignone utilizzando l’attrezzo cod. 27604900 (pos. , Fig. 51) fino al suo completo inserimento a battuta Fig. 53 (pos. , Fig. 52).

- Page 13 Montare il coperchio cuscinetto (e relativa guarnizione) utilizzando una massa battente (pos. , Fig. 59) Orientare il coperchio cuscinetto in modo che il logo “Pratissoli” risulti perfettamente orizzontale. Fig. 56 Inserire la guarnizione laterale sul coperchio cuscinetto (pos. , Fig. 57) e sollevare l’albero a gomiti per favorire l’inserimento del coperchio (pos. , Fig. 58).

- Page 14 Inserire i semicuscinetti superiori tra le bielle e l’albero (pos. , Fig. 65). Per un corretto montaggio dei semicuscinetti assicurarsi che la linguetta di riferimento dei semicuscinetti venga posizionata nell’apposito alloggiamento sulla semibiella (pos. , Fig. 66). Fig. 62 Montare la scatola riduttore (e relativa guarnizione) utilizzando una massa battente (pos. , Fig. 63).

- Page 15 Inserire l’O-ring nel coperchio posteriore (pos. , Fig. 70) e montare il coperchio al carter mediante 6 viti M10x30 (pos. , Fig. 71). Fig. 68 Ad operazione conclusa verificare che le bielle Fig. 70 abbiano gioco assiale in entrambe le direzioni. Inserire i paraoli guida pistone nella sede sul carter mediante l’utilizzo dell’apposito attrezzo cod.

- Page 16 Fissare il fermo corona (pos. , Fig. 76) utilizzando le 2 viti M10x25. Tarare le viti con chiave dinamometrica come indicato nel capitolo 3 (pos. , Fig. 77). Fig. 73 Applicare la linguetta 22x14x80 nella sede dell’albero (pos. , Fig. 74) e inserire la corona sull’albero (pos. , Fig. 75). La corona deve essere montata assicurandosi Fig. 76 che i due fori M8 (da utilizzarsi per l’estrazione)

- Page 17 Fig. 79 Fig. 82 Proseguire con l’assemblaggio del pignone sul coperchio Inserire l’anello appoggio cuscinetto (pos. , Fig. 83) e riduttore procedendo come segue: posizionare l’anello seeger Ø55 (pos. , Fig. 84). Premontare sul pignone l’anello interno del cuscinetto 40x90x23 (pos. , Fig. 80) posizionandolo fino a battuta. Fig. 83 Fig. 80 Dall’altro lato del pignone premontare il cuscinetto 55x120x29...

- Page 18 Inserire il pignone premontato all’interno dell’apposita sede nel coperchio riduttore mediante l’utilizzo di una massa battente (pos. , Fig. 85). Fig. 88 Inserire il paraolio all’interno del coperchio riduttore mediante l’utilizzo dell’attrezzo cod. 27605200 (pos. , Fig. 89). Fig. 85 Prima di procedere con il montaggio del paraolio verificare Inserire in sede l’anello seeger Ø120 (pos. , Fig. 86).

-

Page 19: Classi Di Maggiorazione E Minorazione Previste

Applicare i coperchi ispezione con O-ring (pos. , Fig. 91) e Inserire la linguetta 14x9x60 nel pignone. Applicare i tappi e le staffe di sollevamento mediante le serrare mediante 2+2 viti M6x14 (pos. , Fig. 92). apposite viti M16x30 (pos. , Fig. 93). Tarare le viti con chiave dinamometrica come indicato nel capitolo 3 TARATURE SERRAGGIO VITI. -

Page 20: Riparazione Della Parte Idraulica

RIPARAZIONE DELLA PARTE IDRAULICA Sfilare la molla (pos. , Fig. 97). 2.2.1 Smontaggio della testata MW32 MW36 MW40 - gruppi valvole La testata necessita di una manutenzione preventiva come indicato nel Manuale uso e manutenzione. Gli interventi sono limitati all’ispezione o sostituzione delle valvole, qualora necessario. - Page 21 Estrarre il distanziale guida valvola inserendo una chiave Svitare il dispositivo apertura valvole mediante chiave da esagonale da 8 mm nell’apposita sede e facendo leva per 30 mm (pos. , Fig. 103). facilitarne la rimozione (pos. , Fig. 100). Fig. 103 Fig. 100 Smontare i gruppi valvola di aspirazione e mandata avvitando Estrarre il gruppo valvola aspirazione mediante l’utilizzo di un una vite M10 in modo da premere sulla guida interna ed estrattore a massa battente (cod.

-

Page 22: Montaggio Della Testata Mw32 Mw36 Mw40 - Gruppi Valvole

Assemblare i gruppi valvola di aspirazione e mandata (Fig. 108 e Fig. 109) prestando attenzione a non invertire le molle precedentemente smontate. Per facilitare l’inserimento della guida valvola nella sede si può utilizzare un tubo che appoggi sui pianetti orizzontali della guida (Fig. 110) e utilizzare una massa battente agendo su tutta la circonferenza. - Page 23 La corretta sequenza di montaggio dei gruppi valvola nella testata è la seguente: Inserire l’anello antiestrusione, pos. esploso n. 5 (pos. , Fig. 111). Fig. 114 Inserire l’anello distanziale sede valvola (pos. , Fig. 115), in appoggio sul distanziale (pos. , Fig. 116). Fig. 111 Inserire l’O-ring, pos. esploso n. 6 (pos. , Fig. 112). Fig. 115 Fig. 112 Accertarsi che O-ring e anello antiestrusione vengano...

- Page 24 Montare O-ring, pos. esploso n. 6 (pos. , Fig. 117) e anello Inserire l’anello antiestrusione, pos. esploso n. 18 (pos. , antiestrusione, pos. esploso n. 16 (pos. , Fig. 117) sulla sede Fig. 120). valvola di mandata. Fig. 120 Fig. 117 Inserire l’O-ring, pos. esploso n. 19 (pos. , Fig. 121). Inserire il gruppo valvola di mandata (pos. , Fig. 118).

- Page 25 Inserire l’anello sede valvola (pos. , Fig. 123) e la molla Inserire il tappo valvola completo di O-ring e anelli antiestrusione. (pos. , Fig. 124). Dopo aver terminato il montaggio dei gruppi valvola e del tappo valvola applicare il coperchio valvole (pos. , Fig. 126) e avvitare le 8 viti M16x55 (pos. , Fig. 127).

-

Page 26: Smontaggio Della Testata Mw45 Mw50 Mw55 - Gruppi Valvole

Procedere alla taratura dei tappi G1/4” con chiave Fig. 129 dinamometrica come indicato nel capitolo 3. 2.2.3 Smontaggio della testata MW45 MW50 MW55 - gruppi valvole La testata necessita di una manutenzione preventiva come indicato nel Manuale uso e manutenzione. Gli interventi sono limitati all’ispezione o sostituzione delle valvole, qualora necessario. - Page 27 Estrarre il gruppo valvola mandata mediante l’utilizzo di un Estrarre il gruppo valvola aspirazione mediante l’utilizzo di un estrattore a massa battente (cod. 27516400) da applicare al estrattore a massa battente (cod. 27516400) da applicare al foro M10 del guida valvola (pos. , Fig. 135). foro M10 del guida valvola (pos. , Fig. 138).

-

Page 28: Montaggio Della Testata Mw45 Mw50 Mw55 - Gruppi Valvole

(Fig. 146) e utilizzare una massa battente agendo su tutta la circonferenza Fig. 141 Fig. 144 Fig. 142 2.2.4 Montaggio della testata MW45 MW50 MW55 - Fig. 145 gruppi valvole Prestare particolare attenzione allo stato di usura dei vari componenti e sostituirli qualora necessario. - Page 29 La corretta sequenza di montaggio dei gruppi valvola nella testata è la seguente: In aspirazione inserire l’anello antiestrusione, pos. esploso n. 6 (pos. , Fig. 147). Fig. 150 Applicare l’O-ring frontale alle valvole di aspirazione (pos. , Fig. 151). Fig. 147 Inserire l’O-ring, pos. esploso n. 7 (pos. , Fig. 148). Fig. 151 Dopo aver terminato il montaggio dei gruppi valvola aspirazione applicare il coperchio valvole aspirazione (pos. ,...

- Page 30 Accertarsi che O-ring e anello antiestrusione vengano alloggiati perfettamente in sede. Inserire il gruppo valvola di mandata (pos. , Fig. 156). Il gruppo valvola completo deve essere inserito completamente a fondo e presentarsi come in pos. , Fig. 157. Fig. 153 Proseguire con il montaggio dei gruppi valvola di mandata: Inserire l’anello antiestrusione, pos.

- Page 31 Dopo aver terminato il montaggio dei gruppi valvola di Montare la testata sul carter pompa (pos. , Fig. 162) facendo mandata applicare il coperchio valvole mandata (pos. , attenzione a non urtare i pistoni ed avvitare le 8 viti M16x150 Fig. 159) e avvitare le 8 viti M16x45 (pos. , Fig. 160). (pos. , Fig. 163).

-

Page 32: Smontaggio Del Gruppo Pistone - Supporti - Tenute

Per l’estrazione dei gruppi pistone operare come segue: Per accedere al gruppo pistone occorre svitare le viti M16x180 (per MW32-MW36-MW40) o le viti M16x150 (per MW45- MW50-MW55) e smontare la testata. Fig. 168 Sfilare la testata con il massimo di attenzione per Ruotando l’albero fare avanzare il guida pistone in modo che... - Page 33 Estrarre il gruppo supporto guarnizioni e l’attrezzo tampone. Rimuovere l’O-ring di fondo supporto guarnizione qualora rimanesse all’interno del carter pompa (pos. , Fig. 170). Fig. 173 Per togliere la guarnizione di bassa pressione è necessario utilizzare uno spessimetro o un attrezzo che non danneggi la Fig. 170 sede del supporto guarnizione (pos. , Fig. 174).

-

Page 34: Montaggio Del Gruppo Pistone - Supporti - Tenute

2.2.6 Montaggio del gruppo pistone - supporti - tenute Procedere al rimontaggio seguendo il procedimento inverso allo smontaggio indicato al par. 2.2.5. Sostituire le guarnizioni di pressione inumidendone i labbri con grasso al silicone (senza cospargerle), facendo molta attenzione a non danneggiarle durante l’inserimento nella camicia. - Page 35 Posizionare il paraspruzzi nell’alloggiamento sul guida pistone (pos. , Fig. 180). Fig. 183 Tarare le viti con chiave dinamometrica come indicato nel Fig. 180 capitolo 3. Inserire la rosetta Ø10x18x0.9 nella vite fissaggio pistone Inserire l’O-ring all’interno del carter pompa (pos. , Fig. 184) (pos. , Fig. 181). e successivamente il blocco camicia-supporto guarnizione (completo del medesimo O-ring) precedentemente assemblato fino a battuta (pos. , Fig. 185).

- Page 36 Assicurarsi che il blocco camicia-supporto arrivi a posizionarsi Sui coperchi ispezione inserire l’O-ring (pos. , Fig. 189) correttamente fino a fondo sede (pos. , Fig. 186). e montare i coperchi mediante l’utilizzo di 2+2 viti M6x14 (pos. , Fig. 190). Fig. 186 Fig. 189 Montare l’O-ring frontale della camicia (pos. , Fig. 187) e l’O- ring del foro di ricircolo (pos. , Fig. 188).

-

Page 37: Tarature Serraggio Viti

TARATURE SERRAGGIO VITI Il serraggio delle viti è da eseguirsi esclusivamente con chiave dinamometrica. Descrizione Posizione Esploso Coppia Serraggio Vite M10x30 coperchio carter 89 H.P. - 91 L.P. Tappo G1/2x13 carter 91 H.P. - 93 L.P. Vite M16x30 staffa di sollevamento 51 H.P. -

Page 38: Versioni Speciali

VERSIONI SPECIALI Per togliere la guarnizione di bassa pressione è necessario utilizzare uno spessimetro o un attrezzo che non danneggi la Di seguito vengono riportate le indicazioni relative alla sede del supporto guarnizione (pos. , Fig. 193). riparazione delle versioni speciali. Dove non diversamente specificato attenersi a quanto riportato in precedenza per la pompa MW versione standard. - Page 39 Montare l’anello di supporto e l’anello antiestrusione Montare ora sull’anello di testa baderne l’O-ring (pos. , (pos. , Fig. 195), le tre baderne ponendo attenzione Fig. 198) e posizionarlo nella sede sulla testata. affinché gli intagli vengano a trovarsi a 120° l’uno dall’altro (pos. , Fig. 196), l’anello raschiatore baderne e l’anello per molla (pos. , Fig. 197).

-

Page 40: Recupero Testata Pompa

RECUPERO TESTATA POMPA Qualora la testata presentasse all’interno delle camere dei pistoni evidenti segni di cavitazione, dovuti ad una non corretta alimentazione della pompa, è possibile recuperare la testata danneggiata evitandone la sostituzione. Per il recupero della testata eseguire le lavorazioni indicate nella Fig. 199 per MW 32-36-40 e versioni MWF-MWR, nella Fig. 200 per MW 45-50-55 e versioni MWF-MWR: MW 32-36-40 MW 45-50-55... - Page 41 MW 32-36-40 e versioni MWF-MWR (Fig. 201) MW 45-50-55 e versioni MWF-MWR (Fig. 202) Fig. 201 Testata MW HP - cod. 73120015 - q.tà 1 O-ring - cod. 90408000 - q.tà 6 Fig. 202 ƒ Anello antiestrusore - cod. 90523800 - q.tà 6 ...

-

Page 42: Sostituzione Della Boccola Di Piede Biella

SOSTITUZIONE DELLA BOCCOLA DI PIEDE BIELLA Eseguire il piantaggio a freddo della bronzina e le successive lavorazioni attenendosi alle dimensioni e tolleranze della sottostante Fig. 203. Orientamento taglio di giunzione Fig. 203... - Page 43 2.2.1 Dismantling the MW32 MW36 MW40 head – valve units ..................61 2.2.2 Assembling the MW32 MW36 MW40 head – valve units ..................63 2.2.3 Dismantling the MW45 MW50 MW55 head – valve units ..................67 2.2.4 Assembling the MW45 MW50 MW55 head – valve units ..................69 2.2.5 Disassembly of the piston unit –...

-

Page 44: Introduction

INTRODUCTION 2.1.1 Disassembly of mechanical parts The correct sequence is as follows. This manual describes the instructions for repairing MW series Fully empty the oil from the pump, then disassemble the pumps and should be carefully read and understood before casing cover (and relative O-ring), unscrewing the 6 M10 any intervention on the pump. - Page 45 Position the 3 grub screws or M8 threaded screws (pos. , Separate the pinion from the cover, working with an extractor hammer on the pinion itself (pos. , Fig. 8). Fig. 5) with the function of extractors in the holes and two sufficiently long M10 screws with the function of supporting the cover (pos. , Fig. 5).

- Page 46 Extract the seal ring from the reduction gear cover, working Remove the ring gear (pos. , Fig. 14). If necessary, it is from the inner side of the cover (pos. , Fig. 11). possible to use an extractor hammer to be applied on the 2 M8 holes (pos. , Fig. 14).

- Page 47 Unscrew the con-rod screws (pos. , Fig. 17). Advance the half supports completely in the direction of the hydraulic part to allow the bend shaft to come out. To facilitate this operation, use special tool (code 27566200), (pos. , Fig. 19). Fig. 17 Remove the con-rod caps with the lower semi-bearings, taking special care of the disassembly sequence during disassembly.

- Page 48 Fig. 22 Fig. 25 Position the 3 grub screws or M8 threaded screws (pos. , Unscrew the bearing cover fixing screws from the opposite Fig. 23) with the function of extractors in the holes and two side (pos. , Fig. 26 and Fig. 27). sufficiently long M10 screws with the function of supporting the reduction gear box (pos. , Fig. 23).

- Page 49 Position the 3 grub screws or M8 threaded screws (pos. , Remove the bend shaft casing from the PTO side (pos. , Fig. 28) with the function of extractors in the holes Fig. 31). Fig. 28 Fig. 31 Slowly screw in the 3 M8 screws (pos. , Fig. 29) to prevent In the event that it is necessary to replace one or more con- that the cover can tilt too far and get locked in the housing.

- Page 50 Insert the tool between the rod and the seal ring (pos. , Remove the two spindle locking Seeger rings (pos. , Fig. 37). Fig. 34) and, with the extractor hammer, complete insertion of the tapered section inside the seal ring (pos. , Fig. 35). Fig. 37 Remove the spindle (pos. , Fig. 38) and extract the con-rod Fig. 34 (pos. , Fig. 39).

-

Page 51: Assembly Of Mechanical Parts

2.1.2 Assembly of mechanical parts Couple the half supports to the previously disassembled caps, referring to the numbering (pos. , Fig. 40). Proceed with assembly following the reverse order indicated in par. 2.1.1. The correct sequence is as follows: Assemble the red to the piston guide. Insert the piston guide rod into its seat on the piston guide (pos. , Fig. 42) and join the rod to the piston guide by means of the 4 M6x20 screws (pos. , Fig. 43). - Page 52 Insert the con-rod in the piston guide (pos. , Fig. 39) and Insert the shaft from the PTO side, taking care not to hit the previously assembled con-rod shanks (pos. , Fig. 47) and then insert the spindle (pos. , Fig. 38). Apply the two (pos. , Fig. 48). shoulder Seeger rings (pos. , Fig. 37).

- Page 53 From the opposite side of the reduction gear box, pre- assemble the external ring of the bend shaft bearing using the tool code 27605000 (pos. , Fig. 53) inserting fully down to end stroke (pos. , Fig. 54). Fig. 50 Pre-assemble the outer ring of the pinion bearing on the reduction gear with the aid of special tool code 27604900 (pos. , Fig. 51) inserting fully down to end stroke (pos. , Fig. 53...

- Page 54 Assemble the bearing cover (and relative seal) using an extractor hammer (pos. , Fig. 59) Position the bearing cover in such a way that the "Pratissoli" logo is perfectly horizontal. Fig. 56 Insert the side seal on the bearing cover (pos. , Fig. 57) and lift the bend shaft to favour cover insertion (pos. , Fig. 58).

- Page 55 Insert the upper half-bearings between the con-rods and the shaft (pos. , Fig. 65). For proper assembly of the half-bearings, ensure that the reference tab on the half-bearings are positioned in their housing on the half support (pos. , Fig. 66). Fig. 62 Assemble the reduction gear box (and relative seal) using an extractor hammer (pos. , Fig. 63).

- Page 56 Insert the O-ring on the rear cover (pos. , Fig. 70) and assemble the cover on the casing with the aid of 6 M10x30 screws (pos. , Fig. 71). Fig. 68 After finishing this operation, verify that the con- rods have axial clearance in both directions. Fig. 70 Insert the piston guide seal rings in their casing housing by means of a special tool code 27605300 (pos. ...

- Page 57 Fasten the ring gear stop (pos. , Fig. 76) using 2 M10x25 screws. Calibrate the screws with a torque wrench as indicated in chapter 3 (pos. , Fig. 77). Fig. 73 Apply tab 22x14x80 in the shaft housing (pos. , Fig. 74) and insert the ring gear on the shaft (pos. , Fig. 75). The ring gear must be assembled making sure Fig. 76 that the two M8 holes (to be used for extraction)

- Page 58 Fig. 79 Fig. 82 Complete assembly of the pinion on the reduction gear cover, Insert the bearing support ring (pos. , Fig. 83) and position proceeding as follows: the Seeger ring Ø55 (pos. , Fig. 84). Pre-assemble the inner bearing ring 40x90x23 on the pinion (pos. , Fig. 80) positioning it to end stroke. Fig. 83 Fig. 80 From the other side of the pinion, pre-assemble the bearing...

- Page 59 Insert the pinion pre-assembled inside its housing in the reduction gear cover, with the aid of an extractor hammer (pos. , Fig. 85). Fig. 88 Insert the seal ring inside the reduction gear cover with the use of special tool code 27605200 (pos. , Fig. 89). Fig. 85 Before proceeding with seal ring assembly, check lip seal Insert the Seeger ring Ø120 in the housing (pos. , Fig. 86).

-

Page 60: Increase And Reduction Classes

Apply O-rings on the inspection covers (pos. , Fig. 91) and Insert the tab 14x9x60 on the pinion. Apply plugs and lifting brackets with the use of M16x30 tighten with 2+2 M6x14 screws (pos. , Fig. 92). screws (pos. , Fig. 93). Calibrate the screws with a torque wrench as indicated in chapter 3 SCREW TIGHTENING CALIBRATION. -

Page 61: Repairing Hydraulic Parts

REPAIRING HYDRAULIC PARTS Remove the spring (pos. , Fig. 97). 2.2.1 Dismantling the MW32 MW36 MW40 head – valve units The head needs preventive maintenance as indicated in the Use and maintenance manual. Operations are limited to inspection or replacement of valves, if necessary. - Page 62 Remove the valve guide spacer inserting an 8 mm hexagon Unscrew the valve opening device by means of a 30 mm spanner in the housing and lifting it to facilitate removal spanner (pos. , Fig. 103). (pos. , Fig. 100). Fig. 103 Fig. 100 Remove the suction and outlet valve units, unscrewing an M10 Extract the suction valve unit with the use of an extractor screw in such a way to press on the inner guide and remove hammer (code 27516400) to be applied on the M10 hole of...

-

Page 63: Assembling The Mw32 Mw36 Mw40 Head - Valve Units

Assemble the suction and outlet valve units (Fig. 108 and Fig. 109) taking care not to invert the previously disassembled springs. To facilitate insertion of the valve guide in its housing, you can use a pipe resting on the horizontal guide planes (Fig. 110) and use an extractor hammer acting on the whole circumference. - Page 64 The proper sequence of valve unit assembly on the head is as follows: Insert the anti-extrusion ring, exploded view pos. 5 (pos. , Fig. 111). Fig. 114 Insert the valve housing spacer ring (pos. , Fig. 115), resting on the spacer (pos. , Fig. 116). Fig. 111 Insert the O-ring, exploded view pos. 6 (pos. , Fig. 112). Fig. 115 Fig. 112 Ensure that the O-ring and anti-extrusion ring are perfectly...

- Page 65 Assemble the O-ring, exploded view pos. 6 (pos. , Fig. 117) Insert the anti-extrusion ring, exploded view pos. 18 (pos. , and the anti-extrusion ring, exploded view pos. 16 (pos. , Fig. 120). Fig. 117) on the outlet valve housing. Fig. 120 Fig. 117 Insert the O-ring, exploded view pos. 19 (pos. , Fig. 121). Insert the outlet valve unit (pos. , Fig. 118).

- Page 66 Insert the valve housing ring (pos. , Fig. 123) and the spring After having completed assembly of the valve units and the valve plug, apply the valve cover (pos. , Fig. 126) and screw (pos. , Fig. 124). in the 8 M16x55 screws (pos. , Fig. 127). Fig. 123 Fig. 126 Fig. 124 Fig. 127...

-

Page 67: Dismantling The Mw45 Mw50 Mw55 Head - Valve Units

Fig. 129 Proceed with calibration of the G1/4” plugs with a torque wrench as indicated in chapter 3. 2.2.3 Dismantling the MW45 MW50 MW55 head – valve units The head needs preventive maintenance as indicated in the Use and maintenance manual. Operations are limited to inspection or replacement of valves, if necessary. - Page 68 Extract the outlet valve unit with the use of an extractor Extract the suction valve unit with the use of an extractor hammer (code 27516400) to be applied on the M10 hole of hammer (code 27516400) to be applied on the M10 hole of the valve guide (pos. , Fig. 135).

-

Page 69: Assembling The Mw45 Mw50 Mw55 Head - Valve Units

(Fig. 146) and use an extractor hammer acting on the whole circumference Fig. 141 Fig. 144 Fig. 142 2.2.4 Assembling the MW45 MW50 MW55 head – valve Fig. 145 units Pay particular attention to the conditions of the various components and replace if necessary. At every valve inspection, replace all O-rings both in the valve unit and in the valve plugs. - Page 70 During suction, insert the anti-extrusion ring, exploded view pos. 6 (pos. , Fig. 147). Fig. 150 Insert the front O-ring in the suction valves (pos. , Fig. 151). Fig. 147 Insert the O-ring, exploded view pos. 7 (pos. , Fig. 148). Fig. 151 After having completed assembly of the suction valve units, Fig. 148 apply the suction valve cover (pos. , Fig. 152) and screw in Ensure that the O-ring and anti-extrusion ring are perfectly...

- Page 71 Insert the outlet valve unit (pos. , Fig. 156). The complete valve unit must be fully inserted into the bottom and should look like the image in pos. , Fig. 157. Fig. 153 Proceed with outlet valve units assembly: Insert the anti-extrusion ring, exploded view pos. 23 (pos. , Fig. 156 Fig. 154).

- Page 72 After having completed assembly of the outlet valve units, Assemble the pump casing head (pos. , Fig. 162) taking apply the outlet valve cover (pos. , Fig. 159) and screw in the care not to hit the pistons and screw in the 8 M16x150 screws 8 M16x45 screws (pos. , Fig. 160).

-

Page 73: Disassembly Of The Piston Unit - Supports - Seals

Proceed as follows to remove the piston units: To access the piston unit, unscrew the M16x180 screws (for MW32-MW36-MW40) or M16x150 screws (for MW45-MW50- MW55) and remove the head. Remove the head taking care to avoid hitting the Fig. 168... -

Page 74: Assembling The Piston Unit - Supports - Seals

Remove the seal support bottom O-ring should it remain inside the pump casing (pos. , Fig. 170). Fig. 173 To remove the low pressure seal, use a thickness gauge or Fig. 170 another tool which will not damage the seal support housing Remove the spray rings from the piston guides (pos. , (pos. , Fig. 174). - Page 75 Install the head ring (pos. , Fig. 176), the high pressure seal Join the seals support to the liner (pos. , Fig. 179). (pos. , Fig. 177) and the restop ring (pos. , Fig. 178). Fig. 179 Fig. 176 Position the spray hood in the piston guide housing (pos. , Fig. 180). Fig. 177 Fig. 180 Insert the Ø10x18x0.9 washer in the piston fixing screw...

- Page 76 Install the pistons on their respective guides (pos. , Fig. 182) and fasten them as per pos. , Fig. 183. Fig. 185 Ensure that the liner-support block is positioned correctly Fig. 182 down to the bottom of the housing (pos. , Fig. 186). Fig. 183 Fig. 186 Calibrate the screws with a torque wrench as indicated in Install the front O-ring in the liner (pos. , Fig. 187) and the chapter 3.

- Page 77 Fig. 188 Insert the O-ring on the inspection covers (pos. , Fig. 189) and assemble the covers with the use of 2+2 M6x14 screws (pos. , Fig. 190). Fig. 189 Fig. 190 Calibrate the screws with a torque wrench as indicated in chapter 3.

-

Page 78: Screw Tightening Calibration

SCREW TIGHTENING CALIBRATION Screw tightening must only be performed with a torque wrench. Description Exploded Drawing Tightening Torque Position Casing cover M10x30 screw 89 H.P. - 91 L.P. G1/2x13 casing plug 91 H.P. - 93 L.P. Lifting bracket M16x30 screw 51 H.P. -

Page 79: Special Versions

SPECIAL VERSIONS To remove the low pressure seal, use a thickness gauge or another tool which will not damage the seal support housing The instructions for repairing special versions are given below. (pos. , Fig. 193). Unless specified otherwise, refer to the information above for the standard MW pump. - Page 80 Assemble the support ting and the anti-extrusion ring Now assemble the O-ring (pos. , Fig. 198) on the packing (pos. , Fig. 195), the three packings making sure the head ring and position it in the seat on the head. notches are at 120° from each other (pos. , Fig. 196), the packing scraper ring and the spring ring (pos. , Fig. 197).

-

Page 81: Recovering The Pump Head

RECOVERING THE PUMP HEAD If the insides of the piston chambers on the head show clear signs of cavitation, due to incorrect pump feeding, it is possible to recover the damaged head and avoid the need to replace it. In order to recover the head, perform the operations indicated in Fig. 199 for the MW 32-36-40 and MWF-MWR versions and in Fig. 200 for the MW 45-50-55 and MWF-MWR versions: MW 32-36-40 MW 45-50-55... - Page 82 MW 32-36-40 and MWF-MWR versions (Fig. 201) MW 45-50-55 and MWF-MWR versions (Fig. 202) Fig. 201 MW HP head – code 73120015 - qty 1 O-ring – code 90408000 - qty 6 Fig. 202 ƒ Anti-extruder ring – code 90523800 - qty 6 ...

-

Page 83: Replacing The Con-Rod Foot Bush

REPLACING THE CON-ROD FOOT BUSH Perform cold-driving of the bushing and the subsequent work bearing in mind the dimensions and tolerances shown in Fig. 203 below. Cutting junction direction Fig. 203... - Page 84 2.2.1 Démontage de la tête MW32 MW36 MW40 - groupes soupapes .................102 2.2.2 Montage de la tête MW32 MW36 MW40 - groupes soupapes ................104 2.2.3 Démontage de la tête MW45 MW50 MW55 - groupes soupapes .................108 2.2.4 Montage de la tête MW45 MW50 MW55 - groupes soupapes ................110 2.2.5 Démontage du groupe piston - supports - joints d'étanchéité...

-

Page 85: Introduction

INTRODUCTION 2.1.1 Démontage de la partie mécanique La séquence correcte est la suivante : Ce manuel décrit les instructions pour la réparation des Vidanger l'huile de la pompe puis démonter le couvercle du pompes de la série MW et doit être attentivement lu et carter (avec ses joints toriques) en dévissant les 6 vis M10 compris avant d’effectuer et de réaliser toute intervention sur (rep. , Fig. 2). - Page 86 Placer 3 goujons ou vis filetées M8 (rep. , Fig. 5) faisant office Désassembler le pignon du couvercle en frappant le pignon à l'aide d'un outil à inertie (rep. , Fig. 8). d'extracteurs, dans les orifices prévus à cet effet et deux vis M10 suffisamment longues servant à soutenir le couvercle (rep. , Fig. 5).

- Page 87 Dégager le joint d'huile du couvercle du réducteur en passant Dégager la couronne (rep. , Fig. 14). Si nécessaire, il est par l'intérieur du couvercle (rep. , Fig. 11). possible d'utiliser un chassoir à inertie à appliquer aux 2 orifices M8 (rep. , Fig. 14). Fig. 11 Fig. 14 Dévisser les vis de fixation du dispositif de retenue de la couronne (rep. , Fig. 12) et le déposer (rep. , Fig. 13).

- Page 88 Dévisser les vis de la bielle (rep. , Fig. 17). Pousser à fond les demi-bielles dans la direction de la partie hydraulique pour faire ressortir le vilebrequin. Pour faciliter l’opération, utiliser l'outil (réf. 27566200 (rep. , Fig. 19). Fig. 17 Démonter les chapeaux de bielle avec les demi-coussinets Fig. 19 inférieurs en prenant note de l'ordre de démontage.

- Page 89 Fig. 22 Fig. 25 Placer 3 goujons ou vis filetées M8 (rep. , Fig. 23) faisant De l'autre côté, dévisser les vis de fixation du couvercle du office d'extracteurs, dans les orifices prévus à cet effet et deux coussinet (rep. , Fig. 26 et Fig. 27). vis M10 suffisamment longues servant à soutenir le boîtier du réducteur (rep. , Fig. 23).

- Page 90 Placer 3 goujons ou vis filetées M8 (rep. , Fig. 28) faisant Dégager le vilebrequin du carter, côté PTO (rep. , Fig. 31). office d'extracteurs, dans les orifices prévus à cet effet Fig. 31 Fig. 28 S'il s'avère nécessaire de remplacer une ou plusieurs bielles ou Visser progressivement les 3 vis M8 (rep. , Fig. 29) pour éviter guides de piston, procéder de la façon suivante : que le couvercle ne s'incline trop et ne se bloque dans son...

- Page 91 Insérer l’outil entre la tige et la lèvre du joint d'huile (rep. , Déposer les deux anneaux Seeger de retenue de la goupille (rep. , Fig. 37). Fig. 34) et enfoncer la partie conique dans le joint d'huile à l'aide d'un outil à inertie (rep. , Fig. 35). Fig. 37 Fig. 34 Dégager la goupille (rep. , Fig. 38) et extraire la bielle (rep. ,...

-

Page 92: Montage De La Partie Mécanique

2.1.2 Montage de la partie mécanique Accoupler les demi-bielles avec les chapeaux préalablement démontés en suivant la numérotation (rep. , Fig. 40). Procéder au montage en inversant les opérations du parag. 2.1.1. La séquence correcte est la suivante : Assembler la tige au guide de piston. Insérer la tige du guide de piston dans le logement prévu à... - Page 93 Insérer l’arbre côté PTO en ayant soin de ne pas heurter les Le montage est correct lorsque le pied de bielle, corps de bielles préalablement montés (rep. , Fig. 47) et le guide de piston et la goupille tournent sans (rep. , Fig. 48). problèmes.

- Page 94 Prémonter la bague externe du coussinet du vilebrequin de l'autre côté du boîtier du réducteur à l'aide de l'outil réf. 27605000 (rep. , Fig. 53) et le pousser à fond (rep. , Fig. 54). Fig. 50 Prémonter la bague externe du coussinet du pignon sur le boîtier du réducteur à...

- Page 95 Monter le couvercle du coussinet (et son joint) à l'aide d'un outil à inertie (rep. , Fig. 59). Tourner le couvercle du coussinet de sorte que le logo « Pratissoli » soit parfaitement horizontal. Fig. 56 Insérer le joint latéral sur le couvercle du coussinet (rep. , Fig. 57) et soulever le vilebrequin pour faciliter le passage du...

- Page 96 Insérer les demi-coussinets supérieurs entre les bielles et l'arbre (rep. , Fig. 65). Pour monter correctement les demi-coussinets, s'assurer que la languette de repère des demi- coussinets se trouve dans son logement sur la demi-bielle (rep. , Fig. 66). Fig. 62 Monter le boîtier du réducteur (et son joint) à l'aide d'un outil à...

- Page 97 Insérer le joint torique dans le couvercle arrière (rep. , Fig. 70) et monter le couvercle sur le carter à l'aide de 6 vis M10x30 (rep. , Fig. 71). Fig. 68 Une fois l'opération terminée, s'assurer que les bielles présentent un jeu axial dans les deux Fig. 70 directions.

- Page 98 Fixer le dispositif d'arrêt de la couronne (rep. , Fig. 76) à l'aide de 2 vis M10x25. Serrer les vis à l'aide d'une clé dynamométrique, en suivant les explications du chapitre 3 (rep. , Fig. 77). Fig. 73 Appliquer la languette 22x14x80 dans le logement de l’arbre (rep. , Fig. 74) et insérer la couronne sur l’arbre (rep. , Fig. 75).

- Page 99 Fig. 79 Fig. 82 Assembler le pignon sur le couvercle du réducteur en Insérer l’anneau d'appui du coussinet (rep. , Fig. 83) et procédant de la façon suivante : installer l’anneau Seeger Ø55 (rep. , Fig. 84). Prémonter la bague interne du coussinet 40x90x23 sur le pignon (rep. , Fig. 80) et la pousser à fond. Fig. 83 Fig. 80 De l'autre côté...

- Page 100 Insérer le pignon prémonté dans son logement sur le couvercle du réducteur à l'aide d'un outil à inertie (rep. , Fig. 85). Fig. 88 Insérer le joint d'huile dans le couvercle du réducteur à l'aide de l'outil réf. 27605200 (rep. , Fig. 89). Fig. 85 Avant de procéder au montage du joint d'huile, vérifier les Insérer dans le logement l'anneau Seeger Ø120 (rep. , conditions de la lèvre d'étanchéité.

-

Page 101: Classes De Majorations Et De Minorations Prévues

Appliquer les couvercles d'inspection avec les joints toriques Appliquer les bouchons et les étriers de levage à l'aide des vis (rep. , Fig. 91) et serrer à l'aide de 2+2 vis M6x14 (rep. , M16x30 (rep. , Fig. 93). Fig. 92). Serrer les vis à l'aide d'une clé dynamométrique, en suivant les Serrer les vis à... -

Page 102: Réparation De La Partie Hydraulique

RÉPARATION DE LA PARTIE HYDRAULIQUE Dégager le ressort (rep. , Fig. 97). 2.2.1 Démontage de la tête MW32 MW36 MW40 - groupes soupapes La tête nécessite un entretien préventif, selon les indications du Manuel d'utilisation et d'entretien. Les interventions se limitent à l'inspection ou au remplacement des soupapes, en cas de besoin. - Page 103 Extraire l'entretoise du guide de soupape en insérant une clé Desserrer le dispositif d'ouverture des soupapes à l'aide d'une hexagonale de 8 mm dans le logement prévu à cet effet et en clé de 30 mm (rep. , Fig. 103). soulevant pour faciliter la dépose (rep. , Fig. 100). Fig. 103 Fig. 100 Démonter les groupes de la soupape d'aspiration et de...

-

Page 104: Montage De La Tête Mw32 Mw36 Mw40 - Groupes Soupapes

Assembler les groupes de la soupape d'aspiration et de refoulement (Fig. 108 et Fig. 109) en ayant soin de ne pas inverser les ressorts préalablement démontés. Pour monter plus facilement le guide de soupape dans le siège, il est possible d'utiliser un tuyau posé sur les plans horizontaux du guide (Fig. 110) et un outil à... - Page 105 La séquence correcte de montage des groupes soupape dans la tête est la suivante : Insérer la bague anti-extrusion, rep. vue éclatée 5 (rep. , Fig. 111). Fig. 114 Insérer la bague de l'entretoise du logement de la soupape (rep. , Fig. 115) en le posant sur l'entretoise (rep. , Fig. 116). Fig. 111 Insérer le joint torique, rep.

- Page 106 Monter le joint torique, rep. vue éclatée 6 (rep. , Fig. 117) et Insérer la bague anti-extrusion, rep. vue éclatée 18 (rep. , la bague anti-extrusion, rep. vue éclatée 16 (rep. , Fig. 117) Fig. 120). sur le siège de la soupape de refoulement. Fig. 120 Fig. 117 Insérer le joint torique, rep.

- Page 107 Insérer la bague du logement de la soupape (rep. , Fig. 123) Après avoir monté les groupes soupape et le bouchon de la soupape, poser le couvercle des soupapes (rep. , Fig. 126) et et le ressort (rep. , Fig. 124). serrer les 8 vis M16x55 (rep. , Fig. 127). Fig. 123 Fig. 126 Fig. 124...

-

Page 108: Démontage De La Tête Mw45 Mw50 Mw55 - Groupes Soupapes

Serrer les bouchons G1/4” à l'aide d'une clé dynamométrique, en suivant les explications du chapitre 3. 2.2.3 Démontage de la tête MW45 MW50 MW55 - groupes soupapes La tête nécessite un entretien préventif, selon les indications du Manuel d'utilisation et d'entretien. - Page 109 Extraire le groupe de la soupape de refoulement en utilisant Extraire le groupe de la soupape d'aspiration en utilisant un un outil à inertie (réf. 27516400) appliqué à l'orifice M10 du outil à inertie (réf. 27516400) appliqué à l'orifice M10 du guide guide de soupape (rep. , Fig. 135).

-

Page 110: Montage De La Tête Mw45 Mw50 Mw55 - Groupes Soupapes

Fig. 141 Fig. 144 Fig. 142 Fig. 145 2.2.4 Montage de la tête MW45 MW50 MW55 - groupes soupapes Vérifier l'état d'usure des différents composants et les remplacer si nécessaire. À chaque contrôle des soupapes, remplacer tous les joints toriques aussi bien des groupes que des bouchons de la soupape. - Page 111 La séquence correcte de montage des groupes soupape dans la tête est la suivante : En aspiration, insérer la bague anti-extrusion, rep. vue éclatée 6 (rep. , Fig. 147). Fig. 150 Appliquer le joint torique à l'avant des soupapes d'aspiration (rep. , Fig. 151). Fig. 147 Insérer le joint torique, rep. vue éclatée 7 (rep. , Fig. 148). Fig. 151 Après avoir monté...

- Page 112 Fig. 153 Fig. 156 Passer au montage des groupes soupape de refoulement : Insérer la bague anti-extrusion, rep. vue éclatée 23 (rep. , Fig. 154). Fig. 157 Appliquer le joint torique à l'avant des soupapes de refoulement (rep. , Fig. 158). Fig. 154 Insérer le joint torique, rep. vue éclatée 24 (rep. , Fig. 155). Fig. 158 Après avoir monté...

- Page 113 Fig. 159 Fig. 162 Fig. 160 Fig. 163 Poser les 6 joints toriques à l'avant du carter de pompe Serrer les vis M16x150 à l'aide d'une clé dynamométrique, en (rep. , Fig. 161). suivant les explications du chapitre 3. Serrer les 8 vis M16x150 en partant des 4 vis internes et en les croisant puis passer aux 4 vis externes, toujours en croix.

-

Page 114: Démontage Du Groupe Piston - Supports - Joints D'étanchéité

Pour l’extraction des groupes du piston, procéder de la façon suivante : Pour accéder au groupe piston, desserrer les vis M16x180 (pour MW32-MW36-MW40) ou les vis M16x150 (pour MW45- Fig. 168 MW50-MW55) et démonter la tête. Tourner l'arbre pour faire avancer le guide du piston de sorte que le tampon, en avançant à... - Page 115 Déposer le joint torique du fond du support des joints au cas où il serait resté à l'intérieur du carter de pompe (rep. , Fig. 170). Fig. 173 Pour ôter le joint de basse pression, utiliser une jauge d'épaisseur ou un outil qui n'endommage pas le siège du Fig. 170 support du joint (rep. , Fig. 174).

-

Page 116: Montage Du Groupe Piston - Supports - Joints D'étanchéité

2.2.6 Montage du groupe piston - supports - joints d'étanchéité Procéder au remontage en inversant les opérations de démontage du parag. 2.2.5. Remplacer les joints de pression en humectant les lèvres de graisse à base de silicone (ne pas les enduire) et en ayant soin de ne pas les endommager en les insérant dans la chemise. - Page 117 Insérer la rondelle Ø10x18x0,9 dans la vis de fixation du piston Placer le joint torique dans le carter de pompe (rep. , (rep. , Fig. 181). Fig. 184) puis le dispositif de blocage chemise-support de joint (avec le même joint torique) préalablement assemblé et les pousser à...

- Page 118 Monter le joint torique à l'avant de la chemise (rep. , Fig. 187) et le joint torique de l'orifice de recirculation (rep. , Fig. 188). Fig. 190 Serrer les vis à l'aide d'une clé dynamométrique, en suivant les Fig. 187 explications du chapitre 3. Fig. 188 Insérer le joint torique (rep. , Fig. 189) sur les couvercles d'inspection et monter les couvercles à...

-

Page 119: Forces De Serrage Des Vis

FORCES DE SERRAGE DES VIS Pour serrer les vis, utiliser exclusivement une clé dynamométrique. Description Repère vue éclatée Couple de serrage Vis M10x30 couvercle carter 89 H.P. - 91 L.P. Bouchon G1/2x13 carter 91 H.P. - 93 L.P. Vis M16x30 étrier de levage 51 H.P. -

Page 120: Versions Spéciales

VERSIONS SPÉCIALES Suivent les indications concernant la réparation des versions spéciales. Sauf indications contraires, respecter les instructions concernant la pompe MW version standard. Pompes MWN - MWF : pour la réparation, suivre les indications valables pour la pompe MW standard. Pompes MWR - MWNR : pour la réparation, suivre les indications valables pour la pompe MW standard, à... - Page 121 Monter l'anneau de support et la bague anti-extrusion Monter ensuite le joint torique (rep. , Fig. 198) sur l'anneau (rep. , Fig. 195), les trois presse-étoupes, en s'assurant de tête presse-étoupe et l'installer dans le logement sur la que les entailles se trouvent à 120° l’une par rapport à l’autre tête.

-

Page 122: Récupération Tête Pompe

RÉCUPÉRATION TÊTE POMPE Si les chambres des pistons de la tête présentent des signes de cavitation dus à une alimentation incorrecte de la pompe, il est possible de récupérer la tête endommagée pour éviter de la remplacer. Pour récupérer la tête, procéder aux opérations indiquées Fig. 199 pour MW 32-36-40 et versions MWF-MWR, Fig. 200 pour MW 45-50-55 et versions MWF-MWR : MW 32-36-40 MW 45-50-55... - Page 123 MW 32-36-40 et versions MWF-MWR (Fig. 201) MW 45-50-55 et versions MWF-MWR (Fig. 202) Fig. 201 Tête MW HP - réf. 73120015 - qté 1 Joint torique - réf. 90408000 - qté 6 Fig. 202 ƒ Bague anti-extrusion - réf. 90523800 - qté 6 ...

-

Page 124: Remplacement De La Douille Pied De La Bielle

REMPLACEMENT DE LA DOUILLE PIED DE LA BIELLE Procéder au calage du coussinet à froid et aux usinages suivants en respectant les dimensions et les tolérances de la Fig. 203 ci- dessous. Orientation de l'incision de jonction Fig. 203... - Page 125 2.2.1 Ausbau des Kopfs MW32 MW36 MW40 - Ventilgruppen ..................143 2.2.2 Einbau des Kopfs MW32 MW36 MW40 - Ventilgruppen ..................145 2.2.3 Ausbau des Kopfs MW45 MW50 MW55 - Ventilgruppen ..................149 2.2.4 Einbau des Kopfs MW45 MW50 MW55 - Ventilgruppen ..................151 2.2.5 Ausbau der Kolbengruppe - Lager - Dichtungen ......................155...

-

Page 126: Einleitung

EINLEITUNG 2.1.1 Ausbau der Mechanik Die vorgeschriebene Arbeitsabfolge lautet. Diese Anleitung enthält die Anweisungen für die Reparatur Lassen Sie die Ölfüllung der Pumpe vollständig ab und der Pumpen der Baureihe MW und muss vor jeglichen demontieren Sie dann den Gehäusedeckel (samt O-Ring) Arbeiten an der Pumpe sorgfältig gelesen und verstanden durch Abdrehen der 6 Schrauben lM10 (Pos. , Abb. 2). - Page 127 Drehen Sie 3 Stiftschrauben oder Gewindeschrauben Trennen Sie das Ritzel vom Deckel mit einem am Ritzel M8 (Pos. , Abb. 5) als Abzieher in die entsprechenden angesetzten Schlagwerk (Pos. , Abb. 8). Bohrungen ein und zwei ausreichend lange Schrauben M10 für die Halterung des Deckels ein (Pos. , Abb. 5). Abb. 8 Entfernen Sie den Seegerring Ø55 (Pos. , Abb. 9) und den Abb. 5...

- Page 128 Ziehen Sie den Ölabstreifring von der Innenseite des Deckels Entfernen Sie den Zahnkranz (Pos. , Abb. 14). Bei Bedarf aus dem Getriebedeckel heraus (Pos. , Abb. 11). können Sie einen Abzieher mit Schlagwerk an den 2 Bohrungen M8 ansetzen (Pos. , Abb. 14). Abb. 11 Abb. 14 Lösen Sie die Befestigungsschrauben des Zahnkranzhalters (Pos. , Abb. 12) und entfernen Sie den Halter (Pos. , Nehmen Sie die Passfeder von der Welle ab (Pos. , Abb. 15).

- Page 129 Lösen Sie die Schrauben der Pleuelstange (Pos. , Abb. 17). Schieben Sie die Pleuelhälften in Richtung Hydraulik ganz vor, damit die Kurbelwelle heraustritt. Verwenden Sie als Arbeitshilfe das entsprechende Werkzeug (Art. 27566200), (Pos. , Abb. 19). Abb. 17 Demontieren Sie die Pleueldeckel samt unteren Lagerschalen und achten Sie dabei genau auf die Ausbaureihenfolge.

- Page 130 Abb. 25 Abb. 22 Lösen Sie auf der gegenüberliegenden Seite die Drehen Sie 3 Stiftschrauben oder Gewindeschrauben Befestigungsschrauben des Lagerdeckels (Pos. , Abb. 26 und M8 (Pos. , Abb. 23) als Abzieher in die entsprechenden Abb. 27). Bohrungen ein und zwei ausreichend lange Schrauben M10 für die Halterung des Getriebegehäuses ein (Pos. , Abb. 23). Abb. 26 Abb. 23 Drehen Sie schrittweise die 3 Schrauben M8 fest (Pos. ,...

- Page 131 Drehen Sie 3 Stiftschrauben oder Gewindeschrauben Ziehen Sie von Zapfwellenseite die Kurbelwelle aus dem M8 (Pos. , Abb. 28) als Abzieher in die entsprechenden Gehäuse (Pos. , Abb. 31). Bohrungen ein Abb. 31 Abb. 28 Gehen Sie für den etwaigen Austausch einer oder mehrerer Drehen Sie schrittweise die 3 Schrauben M8 fest (Pos. , Pleuelstangen oder Kolbenführungen folgendermaßen vor: Abb. 29) um ein übermäßiges Anwinkeln und das Festsitzen Drehen Sie die Schrauben des Werkzeugs Art.

- Page 132 Setzen Sie das Werkzeug zwischen Schaft und Lippe des Entfernen Sie die zwei Seegerringe zur Sicherung des Bolzens Ölabstreifrings ein (Pos. , Abb. 34) und treiben Sie mit dem (Pos. , Abb. 37). Schlagwerk den konischen Teil in den Ölabstreifring (Pos. , Abb. 35). Abb. 37 Streifen Sie den Bolzen ab (Pos. , Abb. 38) und ziehen Sie die Abb. 34 Pleuelstange heraus (Pos. , Abb. 39).

-

Page 133: Einbau Der Mechanik

2.1.2 Einbau der Mechanik Paaren Sie die Pleuelhälften mit dem vorab ausgebauten Pleueldeckeln unter Berücksichtigung der Nummerierung Verfahren Sie für den Einbau in umgekehrter Reihenfolge zu (Pos. , Abb. 40). den Angaben in Abschn. 2.1.1. Die vorgeschriebene Arbeitsabfolge lautet: Montieren Sie die Stange an die Kolbenführung. Setzen Sie die Kolbenführungsstange in die entsprechende Aufnahme an der Kolbenführung ein (Pos. , Abb. 42) und befestigen Sie die Stange mit den 4 Zylinderkopfschrauben... - Page 134 Achten Sie beim Einführen der Welle auf Zapfwellenseite Der Einbau ist korrekt, wenn Pleuelauge, darauf, nicht gegen die Schäfte der vorab eingebauten Kolbenführung und Bolzen freigängig drehen. Pleuelstangen zu stoßen (Pos. , Abb. 47) und (Pos. , Abb. 48). Trennen Sie Pleueldeckel und Pleuelhälften; die vorschriftsmäßige Paarung wird durch die seitliche Nummerierung garantiert (Pos. , Abb. 40).

- Page 135 Montieren Sie vorläufig auf der entgegengesetzten Seite des Getriebegehäuses den Außenring des Kurbelwellenlagers mithilfe des Werkzeugs Art. 27605000 (Pos. , Abb. 53) bis auf Anschlag (Pos. , Abb. 54). Abb. 50 Montieren Sie vorläufig am Getriebegehäuse den Außenring des Ritzellagers mithilfe des Werkzeugs Art. 27604900 (Pos. , Abb. 51) bis auf Anschlag (Pos. , Abb. 52).

- Page 136 Montieren Sie den Lagerdeckel (samt Dichtung) mithilfe des Schlagwerks (Pos. , Abb. 59) Richten Sie den Lagerdeckel so aus, dass das Logo “Pratissoli” horizontal liegt. Abb. 56 Setzen Sie die seitliche Dichtung am Lagerdeckel ein (Pos. , Abb. 57) und heben Sie die Kurbelwelle zum leichteren Anbringen des Deckels (Pos. , Abb. 58).

- Page 137 Setzen Sie die oberen Lagerschalen zwischen Pleuelstange und Welle ein (Pos. , Abb. 65). Stellen Sie für einen vorschriftsmäßigen Einbau der Lagerschalen sicher, dass die Bezugsmarkierung der Lagerschalen in der entsprechenden Aufnahme an der Pleuelhälfte zu liegen kommt (Pos. , Abb. 66). Abb. 62 Montieren Sie das Getriebegehäuse (samt Dichtung) mithilfe des Schlagwerks (Pos. , Abb. 63).

- Page 138 Abb. 67 Abb. 69/b Setzen Sie den O-Ring in den hinteren Deckel ein (Pos. , Abb. 70) und montieren Sie den Deckel am Gehäuse mit den 6 Schrauben M10x30 (Pos. , Abb. 71). Abb. 68 Überprüfen Sie nach abgeschlossenem Vorgang, ob die Pleuelstangen in beiden Richtungen Axialspiel aufweisen. Montieren Sie die Ölabstreifringe der Kolbenführung in den Abb. 70 Gehäusesitz mithilfe des geeigneten Werkzeugs Art.

- Page 139 Setzen Sie den Zahnkranz-Stützring in den Stummel der Kurbelwelle (Pos. , Abb. 72) bis auf Anschlag ein (Pos. , Abb. 73). Abb. 75 Befestigen Sie die Zahnkranzarretierung (Pos. , Abb. 76) mit den 2 Schrauben M10x25. Abb. 72 Eichen Sie die Schrauben mit einem Drehmomentschlüssel gemäß Angaben in Kapitel 3 (Pos. , Abb. 77). Abb. 73 Abb. 76 Montieren Sie die Passfeder 22x14x80 in den Wellensitz...

- Page 140 Bringen Sie die 2 Stifte Ø10x24 am Getriebegehäuse an Montieren Sie auf der anderen Seite vorläufig das Lager (Pos. , Abb. 78) und setzen Sie den O-Ring ein (Pos. , 55x120x29 (Pos. , Abb. 81) bis auf Anschlag. Verwenden Sie Abb. 79). hierzu das Werkzeug Art. 27604800 (Pos. , Abb. 82). Abb. 78 Abb. 81 Abb. 79...

- Page 141 Montieren Sie den Getriebedeckel mit dem Schlagwerk (Pos. , Abb. 87) und befestigen Sie den Deckel anhand von 7 Schrauben M10x40 (Pos. , Abb. 88). Achten Sie hierbei besonders auf die vorschriftsmäßige Paarung der beiden Lagerelemente 40x90x23. Eichen Sie die Schrauben mit einem Drehmomentschlüssel, wie in Kapitel 3 gezeigt.

-

Page 142: Vorgesehene Über- Und Untermaßklassen

Position des Rings bei Erstmontage Position des Rings für Ausgleich der abgenutzten Welle Abb. 92 Abb. 90 Setzen Sie die Passfeder 14x9x60 in das Ritzel ein. Geben Sie besonders beim Einsetzen des Bringen Sie die Verschlüsse und Hebebügel mit den Ölabstreifrings auf das Ritzel acht, um den Ring entsprechenden Schrauben M16x30 an (Pos. , Abb. 93). -

Page 143: Reparatur Der Hydraulik

REPARATUR DER HYDRAULIK Entfernen Sie die Feder (Pos. , Abb. 97). 2.2.1 Ausbau des Kopfs MW32 MW36 MW40 - Ventilgruppen Der Kopf bedarf einer vorbeugenden Wartung lt. Angaben in der Betriebs- und Wartungsanleitung. Die Arbeiten beschränken sich auf die Inspektion oder den Austausch der Ventile im Bedarfsfall. - Page 144 Ziehen Sie das Distanzstück der Ventilführung durch Drehen Sie den Ventilöffner mit einem 30 mm Schlüssel ab Einstecken eines 8 mm Sechskantschlüssels in den (Pos. , Abb. 103). entsprechenden Sitz und durch Anhebeln heraus (Pos. , Abb. 100). Abb. 103 Bauen Sie die Saug- und Druckventilgruppen durch Anziehen Abb. 100 einer Schraube M10 aus, um durch Drücken auf die innere Entfernen Sie die Saugventilgruppe mithilfe eines Abziehers...

-

Page 145: Einbau Des Kopfs Mw32 Mw36 Mw40 - Ventilgruppen

Achten Sie beim Einbau der Saug- und Druckventilgruppen (Abb. 108 und Abb. 109) darauf, nicht die vorab abgenommenen Federn zu vertauschen. Um das Einsetzen der Ventilführung in den Sitz zu erleichtern, verwenden Sie ein Rohr, das auf den horizontalen Flächen der Führung aufliegt (Abb. 110) und benutzen Sie ein Schlagwerk am gesamten Umfang. - Page 146 Die vorschriftsmäßige Einbaureihenfolge der Ventilgruppen in den Kopf lautet: Setzen Sie den Stützring ein, Pos. 5 Explosionszeichnung (Pos. , Abb. 111). Abb. 114 Setzen Sie den Distanzring des Ventilsitzes (Pos. , Abb. 115) in Anlage auf das Distanzstück (Pos. , Abb. 116). Abb. 111 Setzen Sie den O-Ring ein, Pos. 6 Explosionszeichnung (Pos. , Abb. 112).

- Page 147 Montieren Sie den O-Ring, Pos. 6 Explosionszeichnung (Pos. , Setzen Sie den Stützring ein, Pos. 18 Explosionszeichnung (Pos. , Abb. 120). Abb. 117) und den Stützring, Pos. 16 Explosionszeichnung (Pos. , Abb. 117) auf den Sitz des Druckventils. Abb. 120 Abb. 117 Setzen Sie den O-Ring ein, Pos. 19 Explosionszeichnung Setzen Sie die Druckventilgruppe ein (Pos. , Abb. 118).

- Page 148 Setzen Sie den Ring des Ventilsitzes (Pos. , Abb. 123) und die Setzen Sie die Ventilkappe samt O-Ring und Stützring ein. Bringen Sie nach Montage der Ventilgruppen und Feder ein (Pos. , Abb. 124). Ventilkappen den Ventildeckel an (Pos. , Abb. 126) und ziehen Sie die 8 Schrauben M16x55 fest (Pos. , Abb. 127). Abb. 123 Abb. 126 Abb. 124...

-

Page 149: Ausbau Des Kopfs Mw45 Mw50 Mw55 - Ventilgruppen

Eichen Sie die Verschlüsse G1/4" mit einem Abb. 129 Drehmomentschlüssel, wie in Kapitel 3 gezeigt. 2.2.3 Ausbau des Kopfs MW45 MW50 MW55 - Ventilgruppen Der Kopf bedarf einer vorbeugenden Wartung lt. Angaben in der Betriebs- und Wartungsanleitung. Die Arbeiten beschränken sich auf die Inspektion oder den Austausch der Ventile im Bedarfsfall. - Page 150 Entfernen Sie die Druckventilgruppe mithilfe eines Abziehers Entfernen Sie die Saugventilgruppe mithilfe eines Abziehers mit Schlagwerk (Art. 27516400) an der Bohrung M10 der mit Schlagwerk (Art. 27516400) an der Bohrung M10 der Ventilführung (Pos. , Abb. 135). Ventilführung (Pos. , Abb. 138). Abb. 135 Abb. 138 Lösen Sie die 8 Schrauben M16x45 des Saugventildeckels Drehen Sie den Ventilöffner mit einem 30 mm Schlüssel ab (Pos. , Abb. 136) und nehmen Sie den Deckel ab (Pos. ,...

-

Page 151: Einbau Des Kopfs Mw45 Mw50 Mw55 - Ventilgruppen

Umfang. Abb. 141 Abb. 144 Abb. 142 Abb. 145 2.2.4 Einbau des Kopfs MW45 MW50 MW55 - Ventilgruppen Achten Sie besonders auf den Verschleißzustand der einzelnen Bauteile und tauschen Sie diese bei Bedarf aus. Ersetzen Sie bei jeder Inspektion der Ventile alle O-Ringe sowohl der Ventilgruppen als auch der Ventilkappen. - Page 152 Die vorschriftsmäßige Einbaureihenfolge der Ventilgruppen in den Kopf lautet: Setzen Sie auf Saugseite den Stützring ein, Pos. 6 Explosionszeichnung (Pos. , Abb. 147). Abb. 150 Setzen Sie den frontseitigen O-Ring an den Saugventilen ein (Pos. , Abb. 151). Abb. 147 Setzen Sie den O-Ring ein, Pos. 7 Explosionszeichnung (Pos. , Abb. 148).

- Page 153 Vergewissern Sie sich, dass O- und Stützring bündig im Sitz montiert sind. Setzen Sie die Druckventilgruppe ein (Pos. , Abb. 156). Die komplette Ventilgruppe muss bündig eingesetzt sein und so erscheinen wie in Pos. , Abb. 157. Abb. 153 Fahren Sie mit der Montage der Druckventilgruppen fort: Setzen Sie den Stützring ein, Pos.

- Page 154 Bringen Sie nach Montage der Druckventilgruppen den Bauen Sie den Kopf auf das Pumpengehäuse an (Pos. , Druckventildeckel an (Pos. , Abb. 159) und ziehen Sie die 8 Abb. 162) und achten Sie dabei, nicht gegen die Kolben Schrauben M16x45 fest (Pos. , Abb. 160). zu stoßen. Ziehen Sie dann die 8 Schrauben M16x150 fest (Pos. , Abb. 163).

-

Page 155: Ausbau Der Kolbengruppe - Lager - Dichtungen

Verfahren Sie zur Abnahme der Kolbenbaugruppen wie folgt: Lösen Sie für den Zugriff auf die Kolbengruppe die Schrauben M16x180 (bei MW32-MW36-MW40) bzw. die Schrauben M16x150 (bei MW45-MW50-MW55) und bauen Sie den Kopf aus. Abb. 168 Ziehen Sie den Kopf mit größter Vorsicht heraus, Schieben Sie die Kolbenführung durch Drehen der Welle... - Page 156 Entfernen Sie den Dichtungshalter und den Dorn. Nehmen Sie den O-Ring am Boden des Dichtungshalters ab, sollte er im Pumpengehäuse verblieben sein (Pos. , Abb. 170). Abb. 173 Zur Abnahme der ND-Dichtung müssen Sie eine Fühlerlehre oder ein ähnliches Werkzeug verwenden, das den Sitz des Dichtungshalters nicht beschädigt (Pos. , Abb. 174).

-

Page 157: Einbau Der Kolbengruppe - Lager - Dichtungen

2.2.6 Einbau der Kolbengruppe - Lager - Dichtungen Verfahren Sie für den Wiedereinbau in umgekehrter Ausbaureihenfolge zu den Angaben in Abschn. 2.2.5. Ersetzen Sie die Druckdichtungen, indem Sie die Dichtlippen mit Silikonfett befeuchten (nicht bestreichen). Achten Sie besonders darauf, die Dichtungen beim Einsetzen in die Buchse nicht zu beschädigen. - Page 158 Montieren Sie die Spritzschutzringe in die Aufnahme an der Kolbenführung (Pos. , Abb. 180). Abb. 183 Eichen Sie die Schrauben mit einem Drehmomentschlüssel, Abb. 180 wie in Kapitel 3 gezeigt. Setzen Sie die Unterlegscheibe Ø10x18x0.9 auf die Montieren Sie den O-Ring in das Pumpengehäuse (Pos. , Befestigungsschraube des Kolbens (Pos. , Abb. 181).

- Page 159 Vergewissern Sie sich, dass die Gruppe Buchse- Setzen Sie auf die Inspektionsdeckel den O-Ring (Pos. , Dichtungshalter bündig in ihrem Sitz liegt (Pos. , Abb. 186). Abb. 189) und montieren Sie die Deckel anhand von 2+2 Schrauben M6x14 (Pos. , Abb. 190). Abb. 186 Abb. 189 Setzen Sie den frontseitigen O-Ring der Buchse ein (Pos. , Abb. 187) und den O-Ring an der Umlaufbohrung (Pos. , Abb. 188).

-

Page 160: Eichwerte Für Den Schraubenanzug

EICHWERTE FÜR DEN SCHRAUBENANZUG Ziehen Sie die Schrauben ausschließlich mit einem Drehmomentschlüssel fest. Beschreibung Position Anzugsmoment Explosionszeichnung Schraube M10x30 Gehäusedeckel 89 HD - 91 ND Verschluss G1/2x13 Gehäuse 91 HD - 93 ND Schraube M16x30 Hebebügel 51 HD - 53 ND Schraube M10x40 Getriebedeckel 81 HD - 83 ND Schraube M10x25 Zahnkranzarretierung... -

Page 161: Spezialversionen

SPEZIALVERSIONEN Zur Abnahme der ND-Dichtung müssen Sie eine Fühlerlehre oder ein ähnliches Werkzeug verwenden, das den Sitz des Im Nachhinein finden Sie die Anweisungen zur Reparatur Dichtungshalters nicht beschädigt (Pos. , Abb. 193). der Spezialversionen. Soweit nicht anders angegeben, gelten die vorstehenden Angaben für die Pumpen MW in Standardversion. - Page 162 Montieren Sie den Lagerring und den Stützring (Pos. , Montieren Sie nun den Kopfring der Stopfbuchsen samt O-Ring (Pos. , Abb. 198) und setzen Sie diesen in den Sitz am Abb. 195) sowie die drei Stopfbuchsen. Achten Sie dabei, dass Kopf ein. die Schlitze in einem Winkel von 120° zueinander ausgerichtet sind (Pos. , Abb. 196), darüber hinaus den Abstreifring der Stopfbuchsen und den Federring (Pos. , Abb. 197).

-

Page 163: Wiederherstellung Des Pumpenkopfs

WIEDERHERSTELLUNG DES PUMPENKOPFS Sollte der Kopf in den Kolbenkammern deutliche Kavitationsanzeichen infolge einer nicht korrekten Pumpenversorgung aufweisen, kann der beschädigte Kopf ohne Bedarf eines Austausch wiederhergestellt werden. Führen Sie zur Wiederherstellung des Kopfs die Bearbeitungen lt. Abb. 199 für MW 32-36-40 und Versionen MWF-MWR aus, lt. Abb. 200 für MW 45-50-55 und Versionen MWF-MWR: MW 32-36-40 MW 45-50-55... - Page 164 MW 32-36-40 und Versionen MWF-MWR (Abb. 201) MW 45-50-55 und Versionen MWF-MWR (Abb. 202) Abb. 201 HD-Kopf MW - Art. 73120015 - Menge 1 O-Ring - Art. 90408000 - Menge 6 Abb. 202 ƒ Stützring - Art. 90523800 - Menge 6 ND-Kopf MW - Art. 73120115 - Menge 1 „...

-

Page 165: Austausch Der Pleuelaugenbuchse

AUSTAUSCH DER PLEUELAUGENBUCHSE Führen Sie das Setzen der Buchse und die anschließenden Bearbeitungen im Kaltzustand aus und beachten Sie dabei die Maße und Toleranzen gemäß Abb. 203. Ausrichtung Verbindungsschlitz Abb. 203... - Page 166 2.2.1 Desmontaje de la cabeza MW32 MW36 MW40 - grupos de válvulas ..............184 2.2.2 Montaje de la cabeza MW32 MW36 MW40 - grupos de válvulas .................186 2.2.3 Desmontaje de la cabeza MW45 MW50 MW55 - grupos de válvulas ..............190 2.2.4 Desmontaje de la cabeza MW45 MW50 MW55 - grupos de válvulas ..............192 2.2.5 Desmontaje del grupo pistón - soportes - juntas .....................196...

-

Page 167: Introducción

INTRODUCCIÓN 2.1.1 Desmontaje de la parte mecánica La secuencia correcta es la siguiente: Este manual describe las instrucciones para la reparación de Vaciar el aceite contenido en la bomba y desmontar la tapa las bombas MW y debe ser atentamente leído y comprendido del cárter (con la junta tórica) aflojando los 6 tornillos M10 antes de utilizar la bomba. - Page 168 Enroscar en los orificios específicos 3 tornillos prisioneros Separar el piñón de la tapa presionando con una herramienta o tornillos roscados M8 (pos. , Fig. 5) para que actúen de de percusión el piñón (pos. , Fig. 8). extractores y 2 tornillos M10 lo suficientemente largos como para sujetar la tapa (pos. , Fig. 5).

- Page 169 Extraer el retén de la tapa del reductor desde el lado interno Extraer la corona (pos. , Fig. 14). Si es necesario, aplicar un de la tapa (pos. , Fig. 11). extractor de percusión en los 2 orificios M8 (, pos. , Fig. 14). Fig. 11 Fig. 14 Aflojar los tornillos que fijan el tope de la corona (pos. , Quitar la lengüeta del eje PTO (pos. , Fig. 15).

- Page 170 Aflojar los tornillos de la biela (pos. , Fig. 17). Desplazar las semibielas hacia la parte hidráulica para extraer el eje acodado. Para facilitar la operación, utilizar la herramienta específica (cód. 27566200), (pos. , Fig. 19). Fig. 17 Desmontar los sombreretes de la biela con los semicojinetes Fig. 19 inferiores, controlando el orden de desmontaje.

- Page 171 Fig. 22 Fig. 25 Enroscar en los orificios específicos 3 tornillos prisioneros o En la parte opuesta, extraer los tornillos de fijación de la tapa tornillos roscados M8 (pos. , Fig. 23) para que actúen de del cojinete (pos. , Fig. 26 y Fig. 27). extractores y 2 tornillos M10 lo suficientemente largos como para sujetar la caja del reductor (pos. , Fig. 23).

- Page 172 Enroscar en los orificios específicos 3 tornillos prisioneros Extraer el cárter del eje acodado desde el lado del PTO (pos. , o tornillos roscados M8 (pos. , Fig. 28) que actúen como Fig. 31). extractores. Fig. 31 Fig. 28 En aquellos casos en los que sea necesario sustituir una o más Apretar de manera gradual los 3 tornillos M8 (pos. , Fig. 29) bielas, o guías del pistón, actuar del siguiente modo: para evitar que la tapa se incline demasiado y se bloquee en el...

- Page 173 Introducir la herramienta entre el vástago y el labio del retén Desmontar las 2 anillas seeger de bloqueo de la clavija (pos. , Fig. 34) e introducir a fondo la parte cónica en el retén (pos. , Fig. 37). con una herramienta de percusión (pos. , Fig. 35). Fig. 37 Fig. 34 Extraer la clavija (pos. , Fig. 38) y, a continuación, la biela...

-

Page 174: Montaje De La Parte Mecánica

2.1.2 Montaje de la parte mecánica Acoplar las semibielas en los sombreretes ya desmontados, controlando la numeración (pos. , Fig. 40). Seguir en orden contrario la secuencia de desmontaje descrita en el apart. 2.1.1. La secuencia correcta es la siguiente: Ensamblar el vástago en la guía del pistón. Introducir el vástago de guía del pistón en el alojamiento de la guía del pistón (pos. - Page 175 Introducir el eje desde el lado del PTO sin golpear los cilindros Si los componentes están montados de las bielas montados anteriormente (pos. , Fig. 47) y correctamente, el pie de biela, la guía del pistón y (pos. , Fig. 48). la clavija debe girar libremente. Separar los sombreretes de las semibielas;...

- Page 176 Desde el lado opuesto de la caja del reductor, premontar la anilla externa del cojinete del eje acodado utilizando la herramienta cód. 27605000, (pos. , Fig. 53) para introducirla a fondo (pos. , Fig. 54). Fig. 50 Premontar la anilla externa del cojinete del piñón en la caja del reductor utilizando la herramienta cód.

- Page 177 Montar la tapa del cojinete (y la junta) utilizando una herramienta de percusión (pos. , Fig. 59) Orientar la tapa del cojinete de manera que el logo “Pratissoli” esté en posición horizontal. Fig. 56 Introducir la junta lateral en la tapa del cojinete (pos. , Fig. 57) y levantar el eje acodado para facilitar la introducción...

- Page 178 Introducir los semicojinetes superiores entre las bielas y el eje (pos. , Fig. 65). Para montar correctamente los cojinetes, la lengüeta de referencia de los semicojinetes debe encajar en el alojamiento de la semibiela (pos. , Fig. 66). Fig. 62 Montar la caja del reductor (y la junta) utilizando una herramienta de percusión (pos. , Fig. 63).

- Page 179 Introducir la junta tórica en la tapa posterior (pos. , Fig. 70) y montar la tapa en el cárter con los 6 tornillos M10x30 (pos. , Fig. 71). Fig. 68 Ad terminar las operaciones, comprobar la holgura axial de las bielas en ambas direcciones. Fig. 70 Introducir el retén de la guía del pistón en el alojamiento del cárter utilizando la herramienta cód.

- Page 180 Fijar el tope de la corona (pos. , Fig. 76) con los 2 tornillos M10x25. Ajustar los tornillos con la llave dinamométrica como se indica en el capítulo 3 (pos. , Fig. 77). Fig. 73 Introducir la lengüeta 22x14x80 en el alojamiento del eje (pos. , Fig. 74) e introducir la corona en el eje (pos. , Fig. 75).

- Page 181 Fig. 79 Fig. 82 Ensamblar el piñón en la tapa del reductor como se indica a Introducir la anilla de apoyo del cojinete (pos. , Fig. 83) y continuación: colocar la anilla seeger Ø55 (pos. , Fig. 84). Premontar en el piñón la anilla interna del cojinete 40x90x23 (pos. , Fig. 80) introduciéndola a fondo.

- Page 182 Introducir el piñón premontado en el alojamiento de la tapa del reductor utilizando una herramienta de percusión (pos. , Fig. 85). Fig. 88 Introducir el retén en la tapa del reductor utilizando la herramienta cód. 27605200, (pos. , Fig. 89). Fig. 85 Antes de montar el retén, comprobar las condiciones del labio Introducir en el alojamiento la anilla seeger Ø120 (pos. , de estanqueidad.

-

Page 183: Clases De Mayoraciones Y Minoraciones Previstas

Aplicar las tapas de inspección con la junta tórica (pos. , Introducir la lengüeta 14x9x60 en el piñón. Aplicar los tapones y las bridas de elevación con los tornillos Fig. 91) y fijarlas con 2+2 tornillos M6x14 (pos. , Fig. 92). M16x30 (pos. , Fig. 93). Ajustar los tornillos con la llave dinamométrica como se indica en el capítulo 3 CALIBRACIÓN DE AJUSTE DE LOS TORNILLOS. -

Page 184: Reparación De La Parte Hidráulica

REPARACIÓN DE LA PARTE HIDRÁULICA Extraer el muelle (pos. , Fig. 97). 2.2.1 Desmontaje de la cabeza MW32 MW36 MW40 - grupos de válvulas La cabeza requiere mantenimiento preventivo como se indica en el Manual de uso y mantenimiento. Las intervenciones se limitan a la inspección o sustitución de las válvulas, en el caso que sea necesario: Para extraer los grupos de válvula operar del siguiente modo: Aflojar los 8 tornillos M16x55 de la tapa de válvulas (pos. ,... - Page 185 Extraer el distanciador de la guía de la válvula introduciendo Desenroscar el dispositivo de apertura de las válvulas con una una llave hexagonal de 8 mm en el alojamiento y haciendo llave de 30 mm (pos. , Fig. 103). palanca para facilitar la extracción (pos. , Fig. 100). Fig. 103 Fig. 100 Desmontar los grupos de las válvulas de aspiración y envío...

-

Page 186: Montaje De La Cabeza Mw32 Mw36 Mw40 - Grupos De Válvulas

Ensamblar los grupos de las válvulas de aspiración y envío (Fig. 108 y Fig. 109) sin invertir los muelles desmontados anteriormente. Para facilitar la introducción de la guía de la válvula en su sede se puede utilizar un tubo que apoye sobre los pisos horizontales de la guía (Fig. 110) y utilizar un martillo de timbre actuando sobre toda la circunferencia. - Page 187 Introducir la anilla anti extrusión, pos. dibujo desglosado 5 (pos. , Fig. 111). Fig. 114 Introducir la anilla distanciadora del alojamiento de la válvula Fig. 111 (pos. , Fig. 115) de manera que haga tope en el distanciador Introducir la junta tórica, pos. dibujo desglosado 6 (pos. , (pos. , Fig. 116).

- Page 188 Montar la junta tórica, pos. dibujo desglosado 6 (pos. , Introducir la anilla anti extrusión, pos. dibujo desglosado 18 (pos. , Fig. 120). Fig. 117) y la anilla anti extrusión pos. desglosado 16 (pos. , Fig. 117) en la sede de la válvula de envío. Fig. 120 Fig. 117 Introducir la junta tórica, pos.

- Page 189 Introducir la anilla del alojamiento de la válvula (pos. , Al terminar de montar los grupos y el tapón de la válvula, aplicar la tapa de las válvulas (pos. , Fig. 126) y apretar los 8 Fig. 123) y el muelle (pos. , Fig. 124). tornillos M16x55 (pos. , Fig. 127). Fig. 123 Fig. 126 Fig. 124...

-

Page 190: Desmontaje De La Cabeza Mw45 Mw50 Mw55 - Grupos De Válvulas

Ajustar los tapones G1/4" con la llave dinamométrica como se indica en el capítulo 3. 2.2.3 Desmontaje de la cabeza MW45 MW50 MW55 - grupos de válvulas La cabeza requiere mantenimiento preventivo como se indica en el Manual de uso y mantenimiento. - Page 191 Extraer el grupo de la válvula de envío introduciendo un Extraer el grupo de la válvula de aspiración introduciendo un extractor de percusión (cód. 27516400) en el orificio M10 de la extractor de percusión (cód. 27516400) en el orificio M10 de la guía de la válvula (pos. , Fig. 135).

-

Page 192: Desmontaje De La Cabeza Mw45 Mw50 Mw55 - Grupos De Válvulas

Fig. 141 Fig. 144 Fig. 142 2.2.4 Desmontaje de la cabeza MW45 MW50 MW55 - Fig. 145 grupos de válvulas Controlar el desgaste de los componentes y sustituirlos si es necesario. A cada inspección de las válvulas, sustituir todas las juntas tóricas sea de los grupos que de los... - Page 193 Introducir la anilla anti extrusión en aspiración, pos. dibujo desglosado 6 (pos. , Fig. 147). Fig. 150 Aplicar la junta tórica frontal en las válvulas de aspiración Fig. 147 (pos. , Fig. 151). Introducir la junta tórica, pos. dibujo desglosado 7 (pos. , Fig. 148). Fig. 151 Al terminar de montar los grupos de la válvula de aspiración, Fig. 148 aplicar la tapa de las válvulas de aspiración (pos. , Fig. 152) y Comprobar que la junta tórica y la anilla anti extrusión estén...

- Page 194 Introducir el grupo de la válvula de envío (pos. , Fig. 156). El grupo de la válvula se ha de introducir a fondo como se indica en la pos. , Fig. 157. Fig. 153 Ahora, montar los grupos de la válvula de envío: Introducir la anilla anti extrusión, pos. dibujo desglosado 23 Fig. 156 (pos. , Fig. 154).

- Page 195 Al terminar de montar los grupos de la válvula de envío, Montar la cabeza en el cárter de la bomba (pos. , Fig. 162) sin aplicar la tapa de las válvulas de envío (pos. , Fig. 159) y golpear los pistones y apretar los 8 tornillos M16x150 (pos. , apretar los 8 tornillos M16x45 (pos. , Fig. 160).

-

Page 196: Desmontaje Del Grupo Pistón - Soportes - Juntas

Para extraer los grupos de pistón operar del siguiente modo: Para acceder al grupo del pistón, es necesario aflojar los tornillos M16x180 (en las bombas MW32-MW36-MW40) o los tornillos M16x150 (en las bombas MW45-MW50-MW55) y desmontar la cabeza. Extraer la cabeza con cuidado para no golpear Fig. 168... -

Page 197: Montaje Del Grupo Pistón - Soportes - Juntas

Extraer la junta tórica del fondo del soporte de la junta si se queda dentro del cárter de la bomba (pos. , Fig. 170). Fig. 173 Para quitar la junta de baja presión, es necesario utilizar un espesímetro o una herramienta que no dañe el alojamiento Fig. 170 del soporte de la junta (pos. , Fig. 174). - Page 198 Montar la anilla del cuello (pos. , Fig. 176), la junta de alta Unir el soporte de las juntas a la camisa (pos. , Fig. 179). presión (pos. , Fig. 177) y la anilla restop (pos. , Fig. 178). Fig. 179 Fig. 176 Colocar los protectores contra salpicaduras en el alojamiento de la guía del pistón (pos. , Fig. 180).

- Page 199 Montar los pistones en las guías (pos. , Fig. 182) y extraerlos como se indica en la pos. , Fig. 183. Fig. 185 Comprobar que el bloque camisa-soporte haga tope en el Fig. 182 fondo del alojamiento (pos. , Fig. 186). Fig. 183 Fig. 186 Ajustar los tornillos con la llave dinamométrica como se indica Montar la junta tórica frontal de la camisa (pos. , Fig. 187) y en el capítulo 3.

- Page 200 Fig. 188 Introducir la junta tórica (pos. , Fig. 189) en las tapas de inspección y montar las tapas con 2+2 tornillos M6x14 (pos. , Fig. 190). Fig. 189 Fig. 190 Ajustar los tornillos con la llave dinamométrica como se indica en el capítulo 3.

-

Page 201: Calibración De Ajuste De Los Tornillos

CALIBRACIÓN DE AJUSTE DE LOS TORNILLOS El ajuste de los tornillos debe realizarse exclusivamente con una llave dinamométrica. Descripción Posición dibujo Par de apriete desglosado Tornillo M10x30 de la tapa del cárter 89 H.P. - 91 L.P. Tapón G1/2x13 del cárter 91 H.P. -

Page 202: Versiones Especiales

VERSIONES ESPECIALES Para quitar la junta de baja presión, es necesario utilizar un espesímetro o una herramienta que no dañe el alojamiento A continuación se describe cómo reparar las versiones del soporte de la junta (pos. , Fig. 193). especiales. En los casos no especificados, respetar las instrucciones relativas a la versión de bomba MW estándar. - Page 203 Montar la anilla de soporte y la anilla anti extrusión (pos. , Montar en la anilla del cuello de las arandelas de prensaestopas la junta tórica (pos. , Fig. 198) y colocarla en Fig. 195), las tres arandelas de prensaestopas de manera que el alojamiento de la cabeza. las incisiones se encuentren a 120°...

-

Page 204: Recuperación De La Cabeza De La Bomba

RECUPERACIÓN DE LA CABEZA DE LA BOMBA Si la cabeza presenta dentro de las cámaras de los pistones signos evidentes de cavitación, provocados por una alimentación incorrecta de la bomba, es posible recuperar la cabeza dañada para no tener que sustituirla. Para recuperar la cabeza se han de realizar los trabajos indicados en la Fig. 199 para las bombas MW 32-36-40 y las versiones MWF-MWR, y en la Fig. 200 para las bombas MW 45-50-55 y las versiones MWF-MWR: MW 32-36-40... - Page 205 MW 32-36-40 y versiones MWF-MWR (Fig. 201) MW 45-50-55 y versiones MWF-MWR (Fig. 202) Fig. 201 Cabeza MW HP - cód. 73120015 - cant. 1 Junta tórica cód. 90408000 - cant. 6 Fig. 202 ƒ Anilla anti extrusión - cód. 90523800 - cant. 6 ...

-

Page 206: Sustitución Del Casquillo Pie De La Biela

SUSTITUCIÓN DEL CASQUILLO PIE DE LA BIELA Realizar la conexión en frío del buje y los trabajos necesarios respetando las dimensiones y las tolerancias indicadas en la Fig. 203. Orientación corte de unión Fig. 203... - Page 207 2.2.2 Montagem do cabeçote MW32 MW36 MW40 - grupos da válvula ..............227 2.2.3 Desmontagem do cabeçote MW45 MW50 MW55 - grupos da válvula...............231 2.2.4 Montagem do cabeçote MW45 MW50 MW55 - grupos das válvulas ..............233 2.2.5 Desmontagem do grupo do pistão - suportes - vedação ..................237 2.2.6 Montagem do grupo do pistão - suportes - vedação ....................239...

- Page 208 INTRODUÇÃO 2.1.1 Desmontagem da parte mecânica A sequência correta é a seguinte. Este manual descreve as instruções para a reparação das Esvazie completamente a bomba do óleo, em seguida, bombas da família MW e deve ser atentamente lido e organize a desmontagem da cobertura do carter (e relativo compreendido antes de realizar qualquer intervenção na anel circular), soltando os seis parafusos M10 (pos. , Fig. 2).

- Page 209 Posicione três grãos ou parafusos rosqueados M8 (pos. , Separe o pinhão da cobertura, agindo mediante o mecanismo de percussão no mesmo pinhão (pos. , Fig. 8). Fig. 5) com a função de extrator nos furos especiais e dois parafusos M10, suficientemente longos, com a função de sustentar a cobertura (pos. , Fig. 5).

- Page 210 Extraia as vedações do óleo da cobertura do redutor, agindo Retire a coroa (pos. , Fig. 14). Se necessário, é possível usar do lado interno da cobertura (pos. , Fig. 11). um extrator de mecanismo de percussão para aplicar os dois furos M8 (pos. , Fig. 14). Fig. 11 Fig. 14 Solte os parafusos que fixam a retenção da coroa (pos. ,...

- Page 211 Solte os parafusos da haste (pos. , Fig. 17). Avance as semi-hastes completamente na direção da parte hidráulica para permitir o escape do eixo de manivela. Para facilitar a operação, use a ferramenta adequada (cód. 27566200), (pos. , Fig. 19). Fig. 17 Desmonte os chapéus da haste com os semi-rolamentos inferiores, tendo cuidado especial durante a desmontagem, na Fig. 19 ordem em que são desmontados.

- Page 212 Fig. 25 Fig. 22 No lado oposto, solte os parafusos de fixação da cobertura do Posicione três grãos ou parafusos rosqueados M8 (pos. , rolamento (pos. , Fig. 26 e Fig. 27). Fig. 23) com a função de extrator nos furos adequados e dois parafusos M10 suficientemente longos, com a função de sustentar a caixa do redutor (pos. , Fig. 23).