Table of Contents

Advertisement

Available languages

Available languages

Advertisement

Table of Contents

Troubleshooting

Summary of Contents for Fronius CU 1800

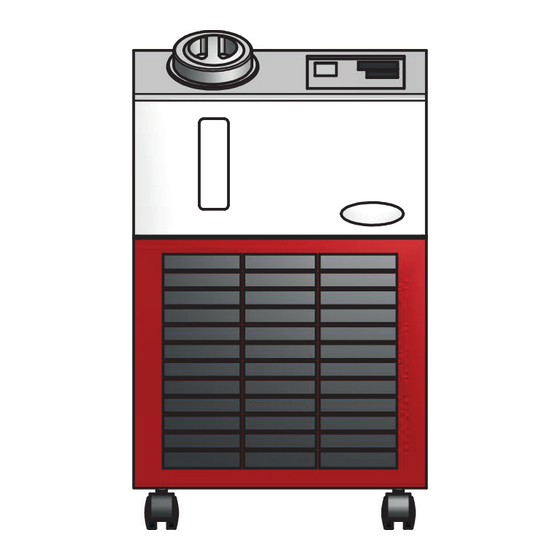

- Page 1 / Perfect Welding / Solar Energy / Perfect Charging Originalbetriebsanleitung: CU 1800 Bedienung, Wartung Kühlwasser-Rückkühler Translated operating instructions: Operation, Maintenance Water chiller 42,0410,2483 V06-20042020...

-

Page 3: Table Of Contents

Inhaltsverzeichnis Allgemeine Informationen Zu diesem Dokument ............................ 11 Funktion dieses Dokuments ........................11 Erklärung der Sicherheitshinweise ......................11 Urheberrecht ............................11 Qualifiziertes Fachpersonal ........................11 Sicherheit Betriebssicherheit und Anwenderhinweise ....................15 Bestimmungsgemäße Verwendung ......................15 Umgebungsbedingungen ......................... 15 Vorhersehbare Fehlanwendung ....................... 15 Bedienungsanleitung .......................... - Page 4 Einzelnen Strömungswächter montieren und anschließen ..............41 Zwei Strömungswächter montieren und anschließen ................42 Drei Strömungswächter montieren und anschließen ................43 Verbindung mit externer Steuerung herstellen ..................44 Kühlflüssigkeit einfüllen ..........................44 Gerät einschalten ............................. 45 Gerät ausschalten ............................ 45 Kühlkreislauf befüllen ..........................

- Page 5 Table of contents General Information About this document ............................73 Function of this document ........................73 Explanation of safety symbols ........................73 Copyright ..............................73 Safety Operational reliability and tips for the user ....................77 Intended purpose ............................. 77 Environmental conditions ......................... 77 Improper use ............................

- Page 6 Installing and connection of two flow meters ..................104 Installing and connection of three flow meters ..................105 Establish connection with external control unit ..................106 Fill in cooling liquid ..........................106 Switching on the water chiller ......................... 107 Switching off the water chiller ......................... 107 Filling the cooling circuit .........................

- Page 7 Anhang / Appendix Ersatzteile ..............................135 Ersatz- und Verschleißteile sowie Hilfsstoffe ..................135 Angaben bei Bestellungen ........................135 Spare parts ..............................135 Replacement parts, wearing parts and auxiliary materials ..............135 Ordering details ............................135 Ersatzteilliste / Spare parts list ......................136 Schaltplan / Wiring diagram ........................

-

Page 9: Allgemeine Informationen

Allgemeine Informationen... -

Page 11: Zu Diesem Dokument

Wenn Sie eines der abgebildeten Symbole sehen, ist erhöhte Achtsamkeit erforderlich. Urheberrecht Das Urheberrecht an dieser Bedienungsanleitung verbleibt bei der Firma Fronius Inter- national GmbH. Text und Abbildungen entsprechen dem technischen Stand bei Druck- legung. Änderungen vorbehalten. Der Inhalt der Bedienungsanleitung begründet keinerlei Ansprüche seitens des Käufers. -

Page 13: Sicherheit

Sicherheit... -

Page 15: Betriebssicherheit Und Anwenderhinweise

Betriebssicherheit und Anwenderhinweise Bestimmungs- Der Kühlwasser-Rückkühler ist ausschließlich für automatisierte Schweißanwendungen gemäße vorgesehen, und dies nur in dem Leistungsumfang, der in den technischen Daten an- Verwendung gegeben ist. Eine andere oder darüber hinaus gehende Benutzung gilt als nicht bestimmungsgemäß - der Hersteller übernimmt für hieraus entstehende Schäden keinerlei Haftung. -

Page 16: Bedienungsanleitung

Bedienungs- Die Bedienungsanleitung hilft Ihnen, den Kühlwasser-Rückkühler gefahrlos und effizient anleitung zu benutzen und muss daher jederzeit zugänglich sein: Bewahren Sie die verschiedenen Teile der Bedienungsanleitung daher immer in der Nähe des Kühlers auf. Kennzeichnen Sie den Ort der Aufbewahrung deutlich Sorgen Sie dafür, dass alle Personen, die mit dem Rückkühler arbeiten, wissen wo sich die Bedienungsanleitung befindet. -

Page 17: Zusätzliche Übergreifende Richtlinien Und Vorschriften

Ersatz- und Ver- Der Einsatz von Ersatz- und Verschleißteilen von Fremdherstellern kann zu Risiken füh- schleißteile sowie ren. Verwenden Sie nur Original-Fronius-Ersatzteile. Hilfsstoffe Für Schäden, die durch die Verwendung von anderen Ersatz- und Verschleißteilen oder Hilfsstoffen entstehen, übernimmt der Hersteller keine Haftung. -

Page 18: Warnschilder

Warnschilder Übersicht der Die am Gerät angebrachten Warnschilder sind in erkennbarem und leserlichen Zu- Warnschilder stand zu halten. Die Schilder dürfen weder entfernt noch übermalt werden. Beschädigte oder nicht mehr erkennbare Schilder sind sofort durch neue zu ersetzen. - Page 19 Beschreibung der GEFAHR! Warnschilder Lebensgefahr durch gefährliche elektrische Spannung! Die gekennzeichneten Bereiche enthalten Teile, die unter gefährlicher Span- nung stehen. Ein elektrischer Schlag kann tödlich sein. Die betreffenden Bereiche dürfen nicht von unbefugten Personen geöffnet werden! Artikelnummer: 38,0008,0029 (SL 100 mm) Artikelnummer: 38,0008,0028 (SL 200 mm) WARNUNG! Verbrennungsgefahr an heißen Oberflächen.

-

Page 21: Beschreibung Des Gerätes

Beschreibung des Gerätes... -

Page 23: Transport

Transport Sicherheit VORSICHT! Gefahr von Kompressorausfall durch auslaufendes Kompressoröl! Den Kühlwasser-Rückkühler nicht seitlich aufsetzen oder schräg aufstellen. Kompressoröl kann auslaufen und in die Kältemittelleitungen gelangen. Kühlwasser-Rückkühler nur waggrecht aufstellen. Transport 1. Verriegelungshebel der vorderen Laufrollen entriegeln. Zum Verschieben den Kühlwasser- Rückkühler entweder: (a) an den seitlichen Griffen (beidseitig) anfassen, oder... -

Page 24: Technische Beschreibung

Technische Beschreibung Lieferumfang CU 1800 Kühlwasser-Rückkühler Bypass-Schlauch Wasseranschluss Vorlauf Wasseranschluss Rücklauf Filter Halteblech für Wasserrücklauf (inkl. Montageschrauben) Werkzeug für Filterwechsel Netzkabel (ohne Abbildung) Wasserschläuche 44,0001,3398 Wasserschläuche Kühlgerät L=5m (2 Stk.) 42,0350,0006 Wasserschläuche Kühlgerät L=12m (2 Stk.) 44,0001,3399 Wasserschläuche Kühlgerät - Stromquelle L=1,2m (2 Stk.) -

Page 25: Optionen Und Zubehör

Optionen und Für den Kühlwasser-Rückkühler sind folgende Optionen verfügbar: Zubehör Fahrwagen: Fahrwagen Art. Nr. 8,045,638 Strömungswächter: Strömungswächter 1 Art. Nr. 48,0005,2569 Strömungswächter 2 mit Y-Verteiler Strömungswächter 3 mit T-Verteiler Art. Nr. 48,0005,2570 Art. Nr. 48,0005,2795... - Page 26 2 Fächerscheiben Zur Kommunikation zwischen Kühlkreis und Systemsteuerung Auswertung Sammelstörmeldung Ext. Start/Stop ModBus Kommunikation RS485 U-Set CU 1800 Interface FC Art. Nr. 4,101,203,CK inkl. 2 Inbusschrauben und 2 Fächerscheiben Zur direkten Kommunikation zwischen Kühlkreis und Stromquelle Für digitale Stromquellen TT/MW/TPS Auswertung Sammelstörmeldung...

-

Page 27: Technische Daten

Schallleistungspegel von 60 / 61 dB (50 Hz / 60 Hz), (ref. 1pW) gemessen nach EN ISO 11201. Typenschild HINWEIS! Das Typenschild darf ohne Erlaubnis der Fa. Fronius International GmbH weder entfernt noch verändert werden! Sorgen Sie dafür, dass das Typenschild leserlich bleibt! -

Page 28: Abmessungen Und Gewicht

Abmessungen Abmessungen l/b/h ohne Fahrwagen 377 x 735 x 615 mm und Gewicht Abmessungen l/b/h mit Fahrwagen 653 x 800 x 857 mm Eigengewicht (ohne Kühlmittel) 44,5 kg 800 mm 653 mm 735 mm 377 mm 500 mm Freiraum für Luftzirkulation min. -

Page 29: Anschlüsse Und Anzeigeelemente Rückkühler

Einfüllöffnung Kühlflüssigkeit Füllstandsanzeige Kühlflüssigkeit Staubschutzfilter Ein / Aus Schalter Netzanschluss Ablassöffnung mit Kugelventil Anschluss Wasser-Rücklauf Anschluss Wasser-Vorlauf (10) Option Strömungswächter (11) Option Interfacebox CU 1800 (12) Wasserfilter Anschlüsse und ModBus - Schnittstelle Anzeigeelemente Signal-Schnittstelle Interfacebox (Verbindungskabel zur Interface- box) Strömungswächter-Schnittstelle... -

Page 30: Beschreibung Der Bedieneinheiten

Beschreibung der Bedieneinheiten Sicherheit WARNUNG! Fehlbedienung kann schwerwiegende Personen- und Sachschäden verursachen. Beschriebene Funktionen erst anwenden, wenn die Bedienungsanleitung vollständig gelesen und verstanden wurden. Bedieneinheit Rückkühler LED-Anzeige REMOTE Leuchtet, wenn der Kommunikationsmodus DIO ausgewählt wird. Siehe auch Kapitel “Parametrierung des Rückkühlers”. LED-Anzeige RUN Leuchtet, wenn das Gerät eingeschaltet wird und in Betrieb ist. -

Page 31: Bedieneinheit Strömungswächter (Option)

Bedieneinheit Taste MENÜ (Fortsetzung) Zum Wechseln zwischen Hauptmenü und anderen Menüs (Eingabe von Einstellwerten und Überwachungsbildschirm). Funktion PUMP (gleichzeitiges Drücken der Tasten MENÜ und RUN/STOP) Aktivierung des automatischen Pumpbetriebes. Taste SEL Ändert den Menüposten und gibt den Einstellwert ein. Taste PFEIL NACH UNTEN [▼] Reduziert den Einstellwert. -

Page 33: Inbetriebnahme, Betrieb

Inbetriebnahme, Betrieb... -

Page 35: Inbetriebnahme

Inbetriebnahme Beschaffenheit Untergrund: des Aufstellungs- eben und stabil ortes Installationsbedingungen: Kühlwasser-Rückkühler horizontal installieren! Externe Leitungen dürfen keine übermäßige Zugbelastung auf den Rückkühler ausüben. Keine schweren Gegenstände (Werkzeug, etc.) auf dem Rückkühler ablegen. Benötigtes Folgende Werkzeuge werden zur Montage der Komponenten benötigt : Werkzeug Inbusschlüssel 5mm Inbusschlüssel 12mm... -

Page 36: Wasseranschluss Vorlauf Montieren

Wasseranschluss Wasseranschluss aufsetzen und Vorlauf montieren festhalten. Schraube per Hand anziehen. Wasseranschluss mit 27 mm Gabelschlüssel festziehen. Haltebügel für Den Haltebügel mit den dazuge- Wasseranschluss hörigen Inbusschrauben befesti- Rücklauf mon- gen. tieren Mit dem Inbusschlüssel (5 mm) festziehen. -

Page 37: Wasseranschluss Rücklauf Montieren

Wasseranschluss Wasserrücklauf wie im Bild darges- Rücklauf mon- tellt, in das Halteblech einhängen. tieren Das Anschlussstück aufsetzen und die Schraube per Hand anziehen. Wasseranschluss mit 27 mm Gabelschlüssel festziehen. -

Page 38: Bypass-Schlauch Montieren

Bypass-Schlauch HINWEIS! montieren ► Beim Betrieb des Kühlers in einem 50Hz Netz darf der Bypass-Schlauch NICHT gekürzt werden! ► Beim Betrieb des Kühlers in einem 60Hz Netz muss der Bypass-Schlauch genau um die Hälfte verkürzt werden. Bypass-Schlauch am Wasserrück- lauf-Anschluss anstecken. Das zweite Schlauchende am Was- servorlauf-Anschluss anstecken. - Page 39 Interfacebox Benötigtes Werkzeug: montieren Inbusschlüssel 2 mm Kreuzschraubendreher Die gekennzeichneten Schrauben an der Geräterückseite lösen und beiseite legen. ► Mit diesen Schrauben wird die Interfacebox später am Gerät befestigt! D9-Stecker einstecken. Steckerleiste einstecken. Mit den beiden Inbusschrauben aus dem beiliegenden Säckchen den D9-Stecker festschrauben.

-

Page 40: Interfacebox Montieren

Interfacebox Die beiden vorher von der Ge- montieren räterückseite entfernten Schrauben (Fortsetzung) bereitlegen. Mit den Fächerscheiben aus dem der Box beiliegenden Säckchen bestücken. Interfacebox am Gerät festschrau- ben. -

Page 41: Einzelnen Strömungswächter Montieren Und Anschließen

Einzelnen Strö- Der Strömungswächter wird mittels mungswächter Schnellkupplung am Anschluss des montieren und Wasserrücklaufs befestigt. anschließen Kabel des Strömungswächters am Anschluss X3 der Interfacebox einstecken. -

Page 42: Zwei Strömungswächter Montieren Und Anschließen

Zwei Strömungs- Beide Strömungswächter mittels wächter mon- Schnellkupplungen an den An- tieren und an- schlüssen des Wasserrücklaufs schließen befestigen. Dem Strömungswächter 2 liegt ein Y-Verteiler bei. Die Anschlüsse des Y-Verteilers sind mit 1 und 2 markiert. Die Kabel der Strömungswächter 1 und 2 an die entsprechenden Anschlüsse am Y-Verteiler an- schließen. -

Page 43: Drei Strömungswächter Montieren Und Anschließen

Drei Strömungs- Den dritten Strömungswächter wächter mon- mittels Schnellkupplungen an den tieren und an- Anschlüssen des Wasserrücklaufs schließen befestigen. Den dritten Strömungswächter anschließen, wie im folgenden Bild dargestellt: Kabel Strömungswächter 2 Y-Verteiler T-Verteiler Kabel Strömungswächter 1 Kabel Strömungswächter 3 Das Kabel von Strömungswächter 1 abstecken (Anschlüsse sind mit 1 und 2 markiert). -

Page 44: Verbindung Mit Externer Steuerung Herstellen

Verbindung mit Verbindungskabel Interfacebox externer Steu- am Anschluss X2 der Interfacebox erung herstellen anschließen. Das Kabel ist notwendig für die Auswertung der Sammelstörmel- dung und für das externe Start/ Stop-Signal. Kühlflüssigkeit WICHTIG! Stellen Sie vor Einfüllen der Kühlflüssigkeit sicher, dass das Kugelventil des einfüllen Ablassanschlusses geschlossen ist, um ein Auslaufen der Kühlflüssigkeit zu verhindern. -

Page 45: Gerät Einschalten

Gerät einschalten Schalten Sie den Ein/Aus-Schalter an der Geräterückseite auf EIN. Wird der Rückkühler eingeschaltet, zeigt die Bedieneinheit folgende Zustände an: 8 Sekunden lang erscheint der Start- bildschirm (HELLO). Anschließend wechselt die Anzeige zum Hauptbild- schirm. Dieser zeigt die Vorlauftem- peratur der Kühlflüssigkeit an. -

Page 46: Kühlkreislauf Befüllen

Kühlkreislauf Bei erstmaliger Inbetriebnahme muss der gesamte Kühlkreislauf mit Kühlflüssigkeit befüllen gefüllt werden. Dazu wie folgt vorgehen: Die Tasten RUN/STOP und MENU gleichzeitig drücken: PUMP-Funktion. ► Die Pumpe wird in Betrieb gesetzt. ► Die LED RUN blinkt grün. Durch den Pumpvorgang kann der Füllstand im Behälter bis zur Untergrenze abfallen. - Page 47 Kühlkreislauf Kühlflüssigkeit nachfüllen, bis die Markierung H wieder erreicht ist. befüllen Beide PFEIL-Tasten nochmals gleichzeitig drücken: RESET-Funktion. (Fortsetzung) ► Der Alarm wird zurückgesetzt. ► Die LED ALARM erlischt. ► Die Füllstandsanzeige erlischt. Die Tasten RUN/STOP und MENU erneut gleichzeitig drücken: PUMP-Funktion. ►...

-

Page 48: Parametrierung: Allgemeine Funktionen

Parametrierung: Allgemeine Funktionen Hauptmenü Im Hauptmenü werden die folgenden Parameter angezeigt: Temperatur und Einstelltemperatur der Kühlflüssigkeit Ablassdruck der Kühlflüssigkeit WICHTIG! Die einzelnen Parameter können mit der SEL-Taste durchgeblättert werden. Startbildschirm: Wert PV: aktuelle Vorlauftemperatur der Kühlflüssigkeit Wert SV: Einstelltemperatur der Kühlflüssigkeit Die Einstelltemperatur kann mit den PFEIL-Tasten geändert werden. - Page 49 Überwachungs- Vorlaufdruck: menü Wert PV: Parameter-Code (Fortsetzung) Wert SV: Vorlaufdruck der Kühlflüssigkeit. höherer Auslassdruck: Wert PV: Parameter-Code Wert SV: Druckanzeige für die Seite des Kältemittelkreislaufs mit höherem Druck. niedriger Auslassdruck: Wert PV: Parameter-Code Wert SV: Druckanzeige für die Seite des Kältemittelkreislaufs mit niedrigerem Druck.

-

Page 50: Tastensperre Aktivieren Und Deaktivieren

Tastensperre Um Bedienfehler zu vermeiden, können die Tasten der Bedieneinheit gesperrt werden. aktivieren und Bei aktivierter Tastensperre ist nur mehr die Taste RUN/STOP aktiv. deaktivieren Wird eine andere Taste gedrückt und die Tastensperre ist aktiv, erscheint in der Digital- anzeige SV eine Sekunde lang die Anzeige LOCK. Tastensperre aktivieren / deaktivieren: Die Taste MENU zwei Sekunden lang drücken. -

Page 51: Tastentöne Aktivieren Und Deaktivieren

Tastentöne Mit dieser Einstellung können die Tastentöne der Bedieneinheit aktiviert oder deaktiviert aktivieren und werden. deaktivieren WICHTIG! Werkseitig ist die Einstellung EIN ausgewählt. Tastentöne aktivieren / deaktivieren: Die Taste MENU zwei Sekunden lang drücken. ► Es erfolgt der Einstieg ins Überwachungsmenü. Die Taste MENU erneut zwei Sekunden lang drücken. -

Page 52: Druckeinheit Einstellen

Die Druckanzeige des Rückkühlers kann in MPa oder PSI erfolgen. Druckeinheit WICHTIG! Werkseitig ist die Druckanzeige auf MPa eingestellt. einstellen Druckeinheit einstellen: Die Taste MENU zwei Sekunden lang drücken. ► Es erfolgt der Einstieg ins Überwachungsmenü. Die Taste MENU erneut zwei Sekunden lang drücken. ►... -

Page 53: Parametrierung Des Rückkühlers

Parametrierung des Rückkühlers Allgemein WICHTIG! Die folgenden Einstellungen sind nur dann notwendig, wenn der Rückkühler mit einem oder zwei Strömungswächtern ausgerüstet ist. Kommunikations- Die Taste MENU zwei Sekunden lang drücken. modus festlegen Schritt 1 - Taste MENU 2 Sekunden lang drücken - noch dreimal wiederholen. ►... -

Page 54: Kontakteingangssignal 2 Festlegen

Kontakteingangs- Nach der Auswahl von Kontakteingangs-Signal 1 die Taste SEL weitere viermal signal 2 drücken. festlegen ► Die Einstellebene Co.19 (Kontakteingangs- Signal 2) wird angezeigt. Folgende Einstellmöglichkeiten stehen zur Auswahl: Ohne Kontankeingangs-Signal. Eingabe des Start / Stopp-Signals Signaleingang externer Schalter (N.O. Ausführung) Signaleingang externer Schalter (N.C. -

Page 55: Vorlaufdruck Einstellen

Kontakteingangs- Mit den PFEIL-Tasten die gewünschte Zeit auswählen. signal 2 Die Taste SEL drücken, um die Auswahl zu bestätigen. festlegen (Fortsetzung) AUS-Erfassungszeit einstellen: Die Taste SEL erneut drücken. ► Die Einstellebene Co.22 (AUS-Erfassungszeit) wird angezeigt. Folgende Einstellmöglichkeiten stehen zur Auswahl: Einstellen/Überprüfen ist nur möglich, wenn der ausgewählte Signaltyp “Signaleingang externer Schalter N.O. -

Page 56: Parametrierung Der Strömungswächter

Parametrierung der Strömungswächter Grundeinstellung Die Grundeinstellung der Bedieneinheit ist der Messmodus. In diesem wird der Durch- fluss erfasst und die Schaltfunktion ist in Betrieb. WICHTIG! Wird während der Änderung einer Einstellung 30 Sekunden lang keine Taste betätigt, beginnt die Anzeige zu blinken.Damit soll verhindert werden, dass eine Einstel- lung unvollständig bleibt, falls der Bediener während des Einstellvorgangs das Gerät verlassen sollte. -

Page 57: Einstellen Der Schaltpunkte

Einstellen der Ausgangssituation: Die Anzeige zum Einstellen der Schaltpunkte Schaltpunkte wird angezeigt, die untere Zeile blinkt. Mit dem Schaltpunkt N_1 wird die Nenndurch- flussmenge der Kühlflüssigkeit geregelt. WICHTIG! Bei invertiertem Ausgang zeigt der Screen die Anzeige N_1. Mit den PFEIL-Tasten die gewünschte Nenndurchflussmenge einstellen. WICHTIG! Werkseitig ist 2l eingestellt. -

Page 59: Fehlerbehebung, Wartung Und Entsorgung

Fehlerbehebung, Wartung und Entsorgung... -

Page 61: Alarmanzeige Und Fehlerbehebung Rückkühler

Alarmanzeige und Fehlerbehebung Rückkühler Alarmanzeige Tritt ein Fehler auf, wird dies an der Bedieneinheit wie folgt angezeigt: Die ALARM-Anzeige blinkt. Das akustische Alarmsignal ertönt. Die Alarm-Nummer wird auf der Digitalanzeige PV angezeigt. Der Kühlwasser-Rückkühler verfügt über zwei Alarm-Arten: Alarmtyp 1: wenn ein Alarm während des Betriebs auftritt, wird der Betrieb des Gerätes unterbrochen. -

Page 62: Fehlercodes

Fehlercodes CODE URSACHE BEHEBUNG AL01 geringer Füllstand Füllstand ist unter die Minimum-Füllstand- sanzeige gefallen. Kühlflüssigkeit nachfül- len. AL02 Vorlauftemperatur der Kühlflüs- Sicherstellen, dass der Durchfluss der sigkeit zu hoch Kühlflüssigkeit min. 5 l/min beträgt. Umgebungstemperatur oder Wärme- belastung verringern Warten, bis die Temperatur abgekühlt ist. AL03 Anstieg der Vorlauftemperatur Sicherstellen, dass der Durchfluss der... -

Page 63: Sonstige Fehler

Fehlercodes CODE URSACHE BEHEBUNG (Fortsetzung) AL 21 DC-Leitungssicherung Wartung der DC-Leitungssicherung unterbrochen: Kurzschluss in beantragen. der DC-Leitungssicherung des Sicherstellen, dass die Verdrahtung kor- Kommunikationssteckers für rekt ist den Kontakt-Eingang/-Aus- Sicherstellen, dass keine Last über gang. 500 mA anliegt. AL22 Fehler im Vorlaufstempera- tursensor der Kühlflüssigkeit. -

Page 64: Akustisches Alarmsignal Deaktivieren

Akustisches Das akustische Alarmsignal kann deaktiviert werden. Ein auftretender Alarm wird dann Alarmsignal nur noch durch die blinkende ALARM-Anzeige und durch die Alarmnummer auf der Digi- deaktivieren talanzeige PV angezeigt. Alarmsignal deaktivieren: Die Taste MENU zwei Sekunden lang drücken. ► Es erfolgt der Einstieg ins Überwachungsmenü. Die Taste MENU erneut zwei Sekunden lang drücken. -

Page 65: Alarmanzeige Und Fehlerbehebung Strömungswächter

Alarmanzeige und Fehlerbehebung Strömungswächter Fehlercodes CODE URSACHE BEHEBUNG Überstromfehler OUT 1: Ein Spannungsversorgung abschalten und die Laststrom von > 80mA wird Ursache des Überstroms beseitigen. dem Schaltausgang OUT 1 Anschließend die Spannungsversorgung zugeführt. wieder einschalten. Überstromfehler OUT 2: Ein Spannungsversorgung abschalten und die Laststrom von >... -

Page 66: Wartung

Wartung Sicherheit WARNUNG! Gefahr von Personen- und Sachschäden während der Wartungstätigkeiten. Vor Beginn der Wartungsarbeiten: den Netzschalter in Stellung „0“ (OFF) schalten. das Gerät vom Netz trennen WARNUNG! Gefahr von Personen- und Sachschäden durch fehlerhaft durchgeführte War- tungsarbeiten. Die Einhaltung der Wartungsmaßnahmen und -intervalle ist zwingend notwendig. Für Schäden die aufgrund unzureichender oder mangelhafter Wartung entstehen, haftet der Hersteller nicht. -

Page 67: Monatliche Überprüfung

Monatliche Reinigung des Staubschutzfilters: Überprüfung Filter an der Unterkante anheben. ► Der Magnetverschluss löst sich. Filter nach unten wegziehen. Filter reinigen: mit einer Bürste mit langen Borsten oder mit reduzierter Druckluft. Filter in umgekehrter Reihenfolge wieder montieren. ► Beim Einrasten des Magnetverschlusses ist ein Klickgeräusch zu hören. -

Page 68: Austausch Der Kühlflüssigkeit

Austausch der WICHTIG! Die Kühlflüssigkeit ist alle 3 Monate auszutauschen. Kühlflüssigkeit Einen ausreichend großen Behälter (1) unter die Ablassöffnung stellen. Fassungsvermögen: ca. 10l Kugelventil (2) öffnen und Kühlflüssigkeit ablassen. Kugelventil wieder schließen. Neue Kühlflüssigkeit einfüllen, wie im Kapitel INBETRIEBNAHME, Abschnitt KÜHLFLÜSSIGKEIT EINFÜLLEN beschrieben. -

Page 69: Austausch Des Wasserfilters

Austausch des HINWEIS! Wasserfilters Der Filter muss alle 2 Monate auf Verschmutzung geprüft werden. Gegebenenfalls Filtereinsatz austauschen, wie nachfolgend beschrieben. Filterbehälter mit dem dazuge- hörigen Werkzeug lösen. Filterbehälter abnehmen. Gebrauchten Filter entnehmen. Filterbehälter mit Wasser aus- waschen. Neuen Filter einsetzen. Filterbehälter wieder montieren. -

Page 70: Demontage Und Entsorgung

Demontage und Entsorgung Personal Die Demontage und Entsorgung des Gerätes darf nur durch entsprechendes Fach- personal durchgeführt werden! Demontage der Elektrische Einrichtungen: Anlage GEFAHR! Lebensgefahr durch gefährliche elektrische Spannung! Die gekennzeichneten Bereiche enthalten Teile, die unter gefährlicher elektrischer Spannung stehen. Selbst bei ausgeschaltetem Netzschalter stehen bestimmte interne Schaltkreise so lange unter Spannung, bis die Stromversorgung unterbrochen wird. -

Page 71: General Information

General Information... -

Page 73: About This Document

If you see any of this symbols depicted, special care is required. Copyright Copyright of these operating instructions remains with Fronius International GmbH. The text and illustrations are all technically correct at the time of printing. We reserve the right to make changes. -

Page 75: Safety

Safety... -

Page 77: Operational Reliability And Tips For The User

(date, operator, activities carried out) using the spare parts stipulated by Fronius using this document in combination with the operating instructions for the integrated system components (in case of system installation). -

Page 78: Operating Instructions

Operating The operating instructions help you to use the water chiller efficiently and must be acces- instructions sible at all times. Keep the various sections of the operating instructions near the corresponding parts of the machine at all times. Clearly mark the place where the instructions are kept Ensure that all persons using the machine know where the operating instructions are located. -

Page 79: Additional Overarching Policies And Regulations

If replacement parts and wearing parts are installed by third parties, there may be parts, wearing resulting risks. Never install anything other than the correct original Fronius spare parts. parts and auxil- The manufacturer cannot accept any liability for damage resulting from the use of... -

Page 80: Warning Labels

Warning labels Overview of The chiller operator must keep all warning and information signs displayed on the warning labels machine in a visible position and in legible condition. Such signs must not be removed or painted over. Damaged or illegible signs must be replaced with new ones immediately. - Page 81 Description of DANGER! warning labels Risk of fatal injury from dangerous electrical voltage. The areas bearing this symbol contain parts under high voltage. An electric shock can be fatal. The areas concerned must not be opened by unauthorised personnel! Article number: 38,0008,0029 (SL 100 mm) Article number: 38,0008,0028 (SL 200 mm) WARNING! Risk of burns from hot surfaces.

-

Page 83: Description Of The Device

Description of the device... -

Page 85: Transport

Transport Safety CAUTION! Danger of compressor failure due to leaking compressor oil! Do not install or place the water chiller diagonally. Compressor oil can leak and get into the refrigerant lines. Place the water chiller only in horizontal position. Transport 1. -

Page 86: Technical Description

Technical description Scope of delivery CU 1800 water chiller Bypass hose Cooling water connection: Inlet flow Cooling water connection: Outlet flow Filter Mounting bracket for water outlet flow (incl. mounting screws) Tool for filter change Mains cable (without picture) Water hoses 44,0001,3398 Water hose Chiller l=5m (2 pc. -

Page 87: Options And Accessories

Options and The following options are available for the water chiller: accessories Carriage: Carriage Art. Nr. 8,045,638 Flow meter: Flow meter 1 Art. Nr. 48,0005,2569 Flow meter 2 with Y-splitter Flow meter 3 withT-splitter Art. Nr. 48,0005,2570 Art. Nr. 48,0005,2795... - Page 88 For communication between cooling circuit and system control Accumulative malfunction message External start/stop ModBus communication RS485 U-Set CU 1800 Interface FC Art. Nr. 4,101,203,CK incl. 2 allen screws and 2 fan discs For direct communication between cooling circuit and power source...

-

Page 89: Technical Data

60 / 61 dB (50 Hz / 60 Hz), (ref. 1pW) as measured according to EN ISO 11201. Rating plate NOTE! The rating plate may not be removed or modified without the consent of Fronius International GmbH. Ensure that the rating plates remain legible. CU 1800 Chiller 8,045,635 Art.No.: www.fronius.com... -

Page 90: Dimensions And Weight

Dimensions and Dimensions l/w/h without carriage 377 x 735 x 615 mm (14.8 x 28.9 x 24.2 in) weight Dimensions l/w/h with carriage 653 x 800 x 857 mm (25.7 x 31.5 x 33.7 in) Net weight (without circulating fluids) 44,5 kg (98.10 lb) 800 mm 653 mm 735 mm... -

Page 91: Water Chiller Connections And Display Elements

Main switch ON / OFF Mains connection Discharge port with ball valve Cooling water outlet connection Cooling water inlet connection (10) Option Flow meter (11) Option Interface box CU 1800 (12) Water filter Interface box ModBus interface connections and Signal interface display elements... -

Page 92: Description Of The Operation Panels

Description of the operation panels Safety WARNING! Operating the equipment incorrectly can cause serious injury and damage. Do not use the functions described until you have thoroughly read and understood the user manual. Water chiller operation panel LED indicator REMOTE Lights when the communication mode DIO is selected. -

Page 93: Flow Meter Operation Panel (Option)

Water chiller Button MENÜ operation panel For switching between the main menu and other menus (entry of setting values and (continued) monitoring screen). PUMP function (simultaneously pressing of the buttons MENÜ and RUN/STOP) Activates the automatic pump function. SEL button For changing the item in menu and entering the set value. -

Page 95: Installation, Operation

Installation, Operation... -

Page 97: Installation

Installation Properties of the Foundations: installation site even and firm Environment: install the water chiller horizontal! External cables must not have excessive tensile load on the water chiller! Do not place heavy objects (tools, etc.) on the water chiller! Prepare water Tools required: connections Allen key 5mm... -

Page 98: Establish Water Outlet Connection

Establish water Position and hold the water con- outlet connection nection nozzle. Tighten the screw by hand. Fix the water connection nozzle with the flat wrench (27 mm). Mounting the Fasten the mounting bracket with bracket for water the corresponding Allen screws. inlet connection Tighten the screws with the Allen wrench (5 mm). -

Page 99: Establish Water Inlet Connection

Establish water Hook the water inlet connection inlet connection into the mounting bracket, as shown in the picture. Put on the connection nozzle and tighten the screw by hand. Fix the water connection nozzle with the flat wrench (27 mm). -

Page 100: Mounting The Bypass Hose

Mounting the NOTE! Bypass hose ► When operating the cooler in a 50Hz network, the bypass hose must NOT be shortened! ► When operating the cooler in a 60Hz network, the bypass hose must be shortened by exactly half. Connect the bypass hose to the water outlet supply port. -

Page 101: Mounting The Interface Box

Mounting the Tools required: Interface box Allen key 2 mm Phillips head screwdriver Loosen the marked screws on the back of the unit and set them aside. ► The Interface box will later be attached on the device with this screws! Plug in the D9-plug. - Page 102 Mounting the Place the two screws ready, which Interface box have previously been removed (continued) from the back side of the water chiller. Equip them with the fan discs from the included sachet. Mount the interface box on the water chiller.

-

Page 103: Installing And Connecting A Single Flow Meter

Installing and The flow meter is attached to the connecting a sin- water outlet connection by quick gle flow meter coupling. Connect the flow meter cable to connection X3 on the interface box. -

Page 104: Installing And Connection Of Two Flow Meters

Installing and Attach both flow meters to the connection of water outlet connection by quick two flow meters coupling. A Y-splitter is attached to flow meter 2. The connections of the Y-splitter are marked with 1 and 2. Connect the cables of the flow me- ters 1 and 2 to the corresponding connections on the Y-splitter. -

Page 105: Installing And Connection Of Three Flow Meters

Installing and Attach the third flow meter to the connection of water outlet connections by quick three flow meters coupling. Connect the third flow meter as shown in the following picture: Connection cable of flow meter 2 Y-splitter T-splitter Connection cable of flow meter 1 Connection cable of flow meter 3 Disconnect the cable from flow meter 1 (connections are marked 1 and 2) Connect the T-splitter of flow meter 3 to the Y-splitter. -

Page 106: Establish Connection With External Control Unit

Establish con- Connect the interface cable to con- nection with nection X2 of the interface box. external control This cable is necessary for accu- unit mulative malfunction message and external Start/Stop-signal. Fill in cooling IMPORTANT! Before filling the cooling liquid, ensure that the ball valve of the discharge liquid port is closed to prevent leakage of the cooling liquid. -

Page 107: Switching On The Water Chiller

Switching on the Switch the ON / OFF switch on the rear water chiller side of the water chiller to ON. If the water chiller is switched on, the op- eration panel displays the following states: The initial screen (HELLO) is displayed for 8 seconds on the operation panel. -

Page 108: Filling The Cooling Circuit

Filling the coo- When using the water chiller for the first time, the entire cooling circuit must be filled with ling circuit cooling liquid. Proceed as follows: Press the buttons RUN / STOP and MENU simultaneously: PUMP function. ► The pump is put into operation. ►... - Page 109 Filling the coo- Fill in cooling liquid, until the H marking is reached again. ling circuit Press both ARROW buttons simultaneously again: RESET function. (continued) ► The alarm gets reset. ► The ALARM indicator LED goes out. ► The fluid level indicator goes out. Press the buttons RUN/STOP and MENU simultaneously again: PUMP function.

-

Page 110: Parameterisation: General Functions

Parameterisation: General functions Main menü The following parameters are displayed in the main menu: Temperature and setting temperature of the cooling liquid Discharge pressure of the cooling liquid IMPORTANT! The single parameters can be scrolled through with the SEL button. Start screen: Value PV: Actual inlet temperature of the cooling liquid Value SV: Set temperature of the cooling liquid... - Page 111 Monituring menü Cooling liquid outlet pressure: (continued) Value PV: Parameter code Value SV: Inlet pressure of the cooling liquid. Higher refridgerant circuit pressure: Value PV: Parameter code Value SV: Pressure of the higher pressure side of the refrigerant circuit. Lower refridgerant circuit pressure: Value PV: Parameter code Value SV: Pressure of the lower pressure side of the refrigerant circuit.

-

Page 112: Activating And Deactivating Key-Lock

Activating and To avoid operator errors, the buttons on the operation panel can be locked. deactivating key- After activating the ley lock, only the button RUN / STOP is active. lock If another button is pressed, while the key-lock function is active, the SV display shows LOCK for one second. -

Page 113: Activating And Deactivating Key Tones

Activating and This setting is used to activate or deactivate the key tones. deactivating key IMPORTANT! Factory set item is [ON]. tones Activating / deactivating key tones: Press the button MENU for 2 seconds. ► Monitoring menu appears. Press the button MENU again for 2 seconds. ►... -

Page 114: Setting The Pressure Unit

Setting the The pressure unit can be shown in MPa or PSI. IMPORTANT! Factory set item is MPa. pressure unit Setting the pressure unit: Press the button MENU for 2 seconds. ► Monitoring menu appears. Press the button MENU again for 2 seconds. ►... -

Page 115: Parameterisation Of The Water Chiller

Parameterisation of the water chiller General IMPORTANT! The following settings are only necessary, if the water chiller is equipped with one or two flow meter. Defining the Press the MENU button for 2 seconds. communication Repeat Step 1 - press the MENU button for 2 seconds - for three times. mode ►... -

Page 116: Defining Contact Input Signal 2

Defining Contact After defining contact input signal 1, press the SEL button 4 more times. input signal 2 ► Setting level Co.19 (Contact input signal 2) is shown. The following setting options are available: Without contanct input signal. Input of run/stop signal External switch signal input (N.O. -

Page 117: Setting The Circulating Fluid Outlet Pressure

Defining Contact Choose the required time with the ARROW buttons. input signal 2 Press the SEL button, to confirm the choosen setting. (continued) Setting OFF-detection time: Press the SEL button once again. ► Setting level Co.22 (OFF-detection time) is shown. The following setting options are available: Setting / checking is only possible if the selected signal type is “Signal input of external switch N.O. -

Page 118: Parameterisation Of The Flow Meter

Parameterisation of the flow meter Basic setting The basic setting of the control unit is the measurement mode. In this mode, the flow is detected and the switching function is in operation. IMPORTANT! If no button is pressed for 30 seconds during the change of a setting, the display will start flashing. -

Page 119: Input Of Set Values

Input of set Initial situation: The screen for setting the set values values is displayed, the lower line flashes. The nominal flow rate of the cooling liquid is regu- lated with set value N_1. IMPORTANT! If reversed output is choosen, the up- pen line on this screen shows N_1. -

Page 121: Troubleshooting, Maintenance And Disposal

Troubleshooting, maintenance and disposal... -

Page 123: Alarm Indication And Troubleshooting

Alarm indication and troubleshooting Alarm indication If an error occurs, it is displayed on the control unit as follows: The LED indicator ALARM is flashing. The acoustic alarm signal sounds. The Alarm code is shown on digital display PV. The water chiller has two alarm types: Alarm type 1: when an error occurs during operation, the alarm signal sounds and operation of the water chiller is interrupted. -

Page 124: Error Codes

Error codes CODE CAUSE REMEDY AL01 Low fluid level The fluid level has fallen below the level indicator. Fill in cooling liquid. AL02 High inlet temperature Ensure that the circulating fluid flow is 5l/ min.or more. Reduce the ambient temperature or heat load. -

Page 125: Other Errors

Error codes CODE CAUSE REMEDY (continued) AL 21 DC circuit fuse of the communi- Ask for the service of the DC circuit fuse. cation connector for the Confirm, there is no incorrect wiring. contact input/output is short Confirm there is no load of 500mA or circuited. -

Page 126: Deactivate The Acoustic Alarm Signal

Deactivate the The acoustic alarm signal can be deactivated. An error is then only indicated by the acoustic alarm flashing ALARM indicator and by the alarm number on the digital display PV. signal Deactivate ALARM signal: Press the MENU button for 2 seconds. ►... -

Page 127: Alarm Indication And Troubleshooting: Flow Meter

Alarm indication and troubleshooting: Flow meter Error codes CODE CAUSE REMEDY Over-current error OUT 1: A Disconnect the power supply and eliminate load current of > 80mA is fed to the cause of the overcurrent. the switching output OUT 1. Then switch on the voltage supply again. -

Page 128: Maintenance

Maintenance Safety WARNING! Risk of injury and damage during maintenance work. Before commencing maintenance work: turn the main switch in the „0“ (OFF) position. unplug the system from the mains! WARNING! Risk of injury and damage from incorrectly performed maintenance. It is essential to adhere to the maintenance operations and intervals. -

Page 129: Monthly Check

Monthly check Cleaning the dust proof filter: Raise the filter at the bottom edge. ► The magnetic closure is released Pull the filter downwards. Clean the filter: with a long bristled brush or with reduced dry compressed air Reassemble filter in reversed order. ►... -

Page 130: Replacing The Cooling Liquid

Replacing the IMPORTANT! The cooling liquid must be changed every 3 months. cooling liquid Place a sufficiently large container (1) under the drain connection. Capacity: approx. 10l Open the ball valve (2) to discharge the cooling liquid. Close the ball valve. Fill in fresh cooling liquid, as described in chapter INSTALLATION, section FILL IN COOLING LIQUID. -

Page 131: Changing The Water Filter

Changing the NOTE! water filter The filter must be checked for dirt every 2 months. If necessary, replace the filter insert as described below. Loosen the filter container with the appropriate tool. Take off the filter container. Remove used filter. Wash the filter container with water. -

Page 132: Disassembly And Disposal

Disassembly and disposal Personnel The system must only be disassembled and disposed by appropriately-qualified technicians! Disassembling Electrical equipment: the system DANGER! Risk of fatal injury from dangerous electrical voltage. The areas bearing this symbol contain parts that are under dangerous electrical volt- ages. -

Page 133: Anhang / Appendix

Anhang / Appendix... -

Page 135: Ersatzteile

If replacement parts and wearing parts are installed by third parties, there may be result- parts, wearing ing risks. Never install anything other than the correct original Fronius spare parts. parts and The manufacturer cannot accept any liability for damage resulting from the use of re-... -

Page 136: Ersatzteilliste / Spare Parts List

Ersatzteilliste / 8,045,635 CU 1800 Spare parts list 48,0005,2594 44,0001,1528 48,0005,2593 48,0005,2591... -

Page 137: Schaltplan / Wiring Diagram

Schaltplan / Wiring diagram... -

Page 144: Schaltplan / Wiring Diagram Opti Cu Interface

Schaltplan / Wiring diagram OPTi CU Interface... -

Page 145: Eu - Konformitätserklärung Eu Declaration Of Conformity

(technische Dokumentation) (technical documents) (technique documentation) Ing. Josef Feichtinger Ing. Josef Feichtinger Ing. Josef Feichtinger Günter Fronius Straße 1 Günter Fronius Straße 1 Günter Fronius Straße 1 A - 4600 Wels-Thalheim A - 4600 Wels-Thalheim A - 4600 Wels-Thalheim 2017 ppa. - Page 146 FRONIUS INTERNATIONAL GMBH TechSupport Automation www.fronius.com www.fronius.com/addresses...

Need help?

Do you have a question about the CU 1800 and is the answer not in the manual?

Questions and answers