Table of Contents

Advertisement

Quick Links

Advertisement

Table of Contents

Summary of Contents for Analytik Jena InnuPure C96

- Page 1 ® InnuPure User Manual...

- Page 2 ...

- Page 3 CyBi , CyBio ....... Analytik Jena AG, Germany Title to all other trademarks or brands which are referenced in this User Manual belongs to their legal owners.

- Page 4 ...

- Page 5 EG K Konfor rmität tserklä ärung EC D Declara ation of Co onform mity Name und d Anschrift d des Herstelle ers: Name and ad ddress of th he manufact turer: alytik Jen na AG nrad-Zuse-S traße 1 D-07745 Je ermit erklär en wir, dass s das nachst...

- Page 6 ...

- Page 7 2015...

- Page 8 VIII 2015...

-

Page 9: Table Of Contents

Table of contents General Information ........1 General User Manual Advice ... - Page 10 4.1.2 Nameplate . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22 4.1.3 Directions & Coordinates of Motion . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23 4.1.4 Front Doors . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24 System Versions . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24 Components Description . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25 4.3.1 Pipetting Head 96/1000 μl . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25 4.3.2 Stackers . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26 4.3.3 Touch Sensor with LED . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27 4.3.4 Heating Magnet Module . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28 4.3.5 UV Lamp* . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28 4.3.6 Connection Points . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29 Mode of Operation/Functionality . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30 Packaging, Transportation &...

- Page 11 Fault Removal Instructions . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 50 8.3.1 Replacement of Inlet Fuse(s). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 50 8.3.2 Restoring Readiness to Operate After Break Events (Expl. Power Failure). 51 Maintenance & Care........53 Safety Notes . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

- Page 12 2015...

-

Page 13: General Information

General Information General Information General User Manual Advice This User Manual informs about the setup and function of the system. It provides qualified operating personnel with the knowledge that is required to handle the system in a safe manner. This Manual further contains instructions and advice about general system care and the Manufacturer’s defined scope of maintenance work items. In addition, you may use this Manual to analyze fault situations for potential causes and take appropriate measures for fault removal. This User Manual must be readily available to operating and maintenance personnel at all times! NOTE The information contained herein reflects the latest state of knowledge at the moment of going to press. Analytik Jena AG reserves the right to make changes if deemed nec- essary in the interest of technical progress. Target Group This User Manual addresses: Qualified and properly trained expert personnel who are able to operate the system and provide general care ( “Requirements for Operating Personnel” on page 16). Employees with responsibility for: – the planning of process sequences/operating procedures, – preventive maintenance & cleaning work, – safety devices, etc. 2015... -

Page 14: Conventions

General Information Conventions 1.3.1 Textual Markups Work instructions involving a timed sequence are numbered and merged to action units to specify related results. Enumeration involving no timed sequence is shown as a bullet-style list, sub-level numbering or as a dash-style list. Safety notes are marked by a pictogram and a signal word ( “Warning Signs” on page 3). Specific action-related safety notes will precede the actual instruction. Instructions, commands, control buttons, text fields, check boxes and the like are marked as shown for ”Load“ command sample. Optional outfit components or versions are marked with *. For graphic design styles of cross-references, you are referred to the table below: Table 1: Graphic design styles of cross-references Type of cross-reference Graphic style Explanatory note Fig. 1 Reference to an illustration Illustration is on the same page Fig. -

Page 15: Warning Signs

General Information 1.3.2 Warning Signs WARNING Indicates a potentially hazardous situation. May result in death or serious injury (crippling) if not avoided. CAUTION Dangerous situation! Potential consequences: light or moderate physical injury. NOTICE Dangerous situation! Potential consequences: material damage. NOTE Useful application advice, no potential danger involved. NOTE Note regarding environmental protection. 2015... -

Page 16: Intended Purpose

General Information Intended Purpose ® The InnuPure C96 provides an extraction tool that is intended for complete isolation and purification of nucleic acids. The available range of applications is restricted by the scope of included functional soft- ware and firmware, as well as the scope of delivery. For this reason, the user is prohibited from operating the system in any way other than specified in this User Manual. Conforming Use ® Conforming use of the InnuPure C96 is mainly distinguished by automated processing sequences (process steps) using liquid handling principles and purification procedures, based on magnetic particle separation. Conforming use is understood to mean operation with 96 deep well microplates (stan- dard SBS format). ® Different (tested) extraction kits are available for use with the InnuPure C96, for example: kit for isolation of genomic DNA, kit for isolation of viral or bacterial nucleic acid, kit for the processing of forensic samples. System operation will be deemed as conforming if solely based on extraction kits that have been approved by the manufacturer and specified for use with the ® InnuPure C96. ® The InnuPure C96’s basic (automated) functions provide pipetting, mixing and heating procedures. Necessary manual interventions are reduced to a minimum. The term conforming use further includes supervised monitoring (by qualified personnel) of processes carried out in automatic mode. ... - Page 17 General Information NOTE ® InnuPure C96 system operation involving dangerous substances will be at the sole responsibility of the user! This shall include compliance with all valid safety requirements for the protection of persons and material goods during work with radioactive, infectious, poisonous, corrosive, combustible and other hazardous substances. The user is under obligation to fulfil all requirements for laboratory equipment and the conduct of personnel handling substances of this nature and on the practices in place for cleanliness, sterilization, environmental protection and waste disposal. The user is advised to issue special operating instructions where the system is to be operated with the involvement of hazardous substances. Accordingly, this User Manual contains no safety note warning of personal injury or material damage caused by substances being examined. Process control must rely on included software. Alterations or damage to system software may give rise to faults in process flow and damage the system or its components. Software protection is the sole responsibility of the user. 2015...

-

Page 18: Warranty & Liability

General Information Warranty & Liability The period of warranty and scope of liabilities will be as stipulated under binding law and provided for in the General Terms of Business of Analytik Jena AG. Warranty will be limited to repair services or replacement of damaged parts. It will exclude consequential damage of any kind. Damage to wear & tear parts and cases of glass breakage are not covered by warranty. Any deviation from conforming use as defined in this User Manual (operating requirements, process sequences) will result in restricted acceptance of warranty or liability claims in the event of damage. In the event of personal injury or material damage, no claim for warranty and liability will be accepted, unless the system is operated as specified in section “Conforming Use” on page 4. NOTE This loss-of-warranty clause shall apply to potential periods of interruption in business and to any system component that had not been directly affected by authorized warranty work. 2015... -

Page 19: Scope Of Delivery

General Information Scope of Delivery Depending on the selected model option, the product can be delivered in configurations as listed below: ® InnuPure C96 – Transporting unit – Stacker A – Stacker B Cabling – Line power cable – USB cable Documentation – User Manual – Translation of original User Manual* – EC Conformity Declaration – Accessories’ catalog* Packaging – Shipping case – Shipping brackets/fixtures μl 1 Basic unit with pipetting head 96/1000 2015... - Page 20 General Information 2015...

-

Page 21: Technical Specifications

Technical Specifications Technical Specifications ® InnuPure General characteristics ® Designation InnuPure C96 Type C 96 Order number/Drawing number 845-00003-03/30-7022-120-26 Width x height x depth approx. 690 x 810 x 400 mm (with front doors closed) Total depth approx. 750 mm (with front doors open) Weight approx. 50 kg Micro plate formats 96 Deep Well Micro plate (SBS-Standard) Pipetting head Number of channels Motion/travel length Z-direction (motorized)/approx. 85 mm Volume range 10 μl – 1000 μl Tip types 1000 μl Deep Well (DW) –... -

Page 22: Summary Table Of Operating Data & Conditions

Technical Specifications Summary Table of Operating Data & Conditions Operating data Utility class Bench-top device, closed room facilities in clean condition Protection class Internal protection standard Line voltage 100 – 240 VAC (+/- 10 %); 50/60 Hz Protective fusing 2 G-type fuses 5x20 mm T 6,3 A 300 VA Power consumption (operation) Interfacing points Airborne sound emission < 70 db (A) Operating &... -

Page 23: Safety Notes

Safety Notes Safety Notes General NOTE ® For your own safety and to ensure failsafe and reliable InnuPure C96 system operation, you should carefully read this chapter before proceeding to any kind of start-up work! Follow all safety notes that precede described action in the various chapters of this User Manual, as well as any message or advisory prompt that may be displayed on the monitor screen by control and evaluation software tools. In addition to the safety notes in this Manual and local safety practices as may be applicable to system operation from case to case, generally established accident prevention, industrial labor protection and environmental protection rules must be considered and duly observed. A reference to potential danger cannot be regarded as replacing the appropriate labor protection rule that must be observed in each particular case. Standards & Guidelines ® The InnuPure C96 has been built to meet currently valid rules of technology and generally established requirements on safety engineering. The system and its components have been designed in accordance with basic safety and health requirements under applicable laws, standards and guideline regulations. CE-labelling and a declaration of conformity are included to document the safety of the system and its components. All specifications relating to safety reference the European Union regulations in their latest binding revisions. Other specific national laws and regulations must equally be observed. 2015... -

Page 24: Safety Labeling Provided At The System

Safety Notes Safety Labeling Provided at the System NOTE Affixed warning notes and safety symbols are an integral part of the system and its components and must be followed under any circumstances! Check warning labels and safety symbols for intactness and completeness before you begin any kind of start-up action. Do not proceed to start-up action if you have identified a missing or damaged warning note or safety symbol! Damaged or missing warning notes or safety symbols may lead to faulty action with consequential injury to persons or material damage to equipment! Warning notes and safety symbols must not be removed! Replace damaged warning labels and safety symbols immediately! The following safety symbols are affixed on the system: Table 2: Safety symbols Safety symbol Meaning Comment Warns of a Warns of mechanical danger point hazard from mechanically moving system parts Warns of dangerous Refer to warning note electrical voltage Warns of biological hazard Warns of potential dan- ger where chemical or biological substances are handled Warns of hand injury Warns or crushing or ... - Page 25 Safety Notes Table 3: Warning note Warning note Meaning Comment Warns of dangerous Refrain from system electrical voltage shielding or cover part removal at all times! Allow repair to be carried out only by qualified experts! Replace defective fusing with a fuse of specified type in all cases! Fig. Warning signs at the system 2015...

-

Page 26: Mechanical Danger Zones & Safety Mechanisms

Safety Notes Mechanical Danger Zones & Safety Mechanisms ® Motion of InnuPure C96 assemblies may create hazards to operating personnel. Failure to observe warning notes may result in the pinching or crushing of one's hands. Any intervention to the system when in operation state may cause damage to its hardware or to samples being processed. Fig. Danger zones Motion range of pipetting head (motorized Z-direction shift motion) Motion range of lifters (motorized motion in Y-direction) Motion range of transporting unit (motorized motion in X-direction) Follow these general rules: Do not place your hands or fingers, including objects you are holding, into a mechanical motion path at any time during system operation. Faulty action or mis-operation may cause material damage or physical injury. Always use software tools to correct potentially faulty microplate motion or turn power at the main switch off before you begin any kind of intervention! A program stop will be triggered as soon as one of the two front doors is opened. 2015... -

Page 27: General Safety Notes

Safety Notes General Safety Notes Follow these general safety rules: Do not analyze or use aggressive substances of a type that may compromise the stable performance of the system or its components ( „Chemical Resistance” on page 18)! Do not make changes in system engineering design, unless by prior agreement with Analytik Jena AG! Do not manipulate or damage software or software configuration settings! Do not operate the system with safety devices in a defective state or with safety and protection devices installed in a nonconforming manner! Operate the system only at a line voltage that complies with nameplate specifications! Observe prescribed maintenance intervals! ( „Maintenance & Care” on page 53)! Use only accessory items, consumable materials and spare parts specified in this User Manual or provided or recommended by Analytik Jena AG! Service and repair work and procedures for starting up or shutting down for transportation may not be performed by anyone other than authorized service ... -

Page 28: Requirements For Operating Personnel

Safety Notes Requirements for Operating Personnel Requirements under specific system aspects: The system may not be started up, operated or maintained other than by duly trained expert personnel having received instructions on operational safety. Such training will also include familiarization with the contents of this Manual and manuals of related system components or additional equipment units as may be appropriate from case to case. The system must not be operated by minors or persons under the influence of alcohol, drugs or medication. A security schedule must be put in place to ensure that only authorized personnel can work with the system. You are prohibited from eating, drinking, smoking or using open a naked flame at or near the system installation site! Requirements under specific laboratory aspects: Operating personnel must be aware of the potential dangers that emanate from substances being processed. Appropriate personal protective equipment should be applied if necessary. Before a break in operation or on completion of work, adequate measures should be taken for skin cleaning and skin protection. Safety Requirements for Transportation & Installation You are prohibited from any kind of unauthorized mounting or installation work. ... -

Page 29: Safety Notes For Operation

Safety Notes Safety Notes for Operation 3.8.1 General Advice Operating personnel are obliged to convince themselves of the proper technical condition of the system and its components, including that of safety devices, before they can proceed to action for powering up. Notably, this requirement applies following a change in, an extension to or a repair of the system. Do not operate the system, unless all protective devices are in place, properly installed and fully functional. Protection and safety devices must not be removed, altered or defeated during normal operation. Ensure easy access to the main power switch, as well as emergency shutdown and locking points at any time during system operation. Take care that all ventilation devices of the system are in a properly functioning condition. Obstructed ventilation grids, air inlet/outlet slits, etc. may result in malfunction or system damage. Operating personnel are required to immediately notify the owner of any change identified in the system and likely or known to impact the level of safety. 3.8.2 Explosion Proofness, Fire Prevention The system must not be operated in an explosive environment or using explosive substances. Operating personnel must be duly informed about the locations and the proper handling of fire-extinguishing equipment in the operating room. 3.8.3 Electrical ... -

Page 30: Fundamental Maintenance & Care Rules

Safety Notes 3.8.4 Fundamental Maintenance & Care Rules System maintenance may not be carried out by anyone other than service personnel of Analytik Jena AG or expert personnel properly trained and duly authorized by Analytik Jena AG. Unauthorized maintenance work may cause damage to the system. For this reason, operating personnel are not allowed to carry out work of any kind other than described in chapter ( „Maintenance & Care” on page 53). Always turn system power off before you perform work for maintenance or cleaning of the system. Pull the main power plug from the power socket at first. Use a slightly moistened (not dripping-wet) piece of cloth to clean exterior surfaces. Use only original accessory items and original spare parts or such accessories and spare parts that are recommended by Analytik Jena AG ( „Accessories & Spare Parts” on page 61). 3.8.5 Handling of Dangerous Substances The system owner will be solely responsible for compliance with all safety requirements ... - Page 31 Safety Notes Components in direct physical contact with substances being processed: Table 4: Components Component Material Pipette tips Piston seals PE-HD Reagent vessels 1 Aerosols are likely to establish indirect contact between substances and piston seals. The pistons are made of stainless steel, the piston seals of polyethylene (high density). None of the components mentioned above will be resistent when exposed to any of the following substances: Table 5: Substances Substances Hydrofluoric acid (HF) Highly concentrated acids Cleaning powder Paint thinners Naphtha (raw gasoline) Gasoline Acetone Cleaning spray Ozone Solutions including oxidative substances 1 This table is not exhaustive Do not use solvents (thinners), aggressive detergents, flammable liquids or etching leaches for cleaning. Substances of this kind may cause damage to shielding parts or the control panel. NOTE Consult with Analytik Jena AG in case of doubt. 2015...

-

Page 32: Rules Of Conduct In Cases Of Emergency

Safety Notes Rules of Conduct in Cases of Emergency Use the system’s main power switch (On/Off switch) immediately on noticing a dangerous situation and/or disconnect the power plug from the line socket in this case! Since prompt reaction can save lives in a situation of danger, make sure that the following requirements are met: – Operating personnel must be aware of the locations and the proper handling of safety devices, accident and hazard alarms, as well as first-aid kits and emergency/rescue equipment. – The system owner/operator will be responsible for providing adequate training for operating personnel. – All first-aid items (medical chest, eyewash bottles, stretchers, etc.) and fire- fighting equipment (fire extinguishers) must be kept within easy reach and readily available at all times. Related equipment must be in a fault-free condition and undergo regular inspection for normal operating condition. 2015... -

Page 33: Technical Description

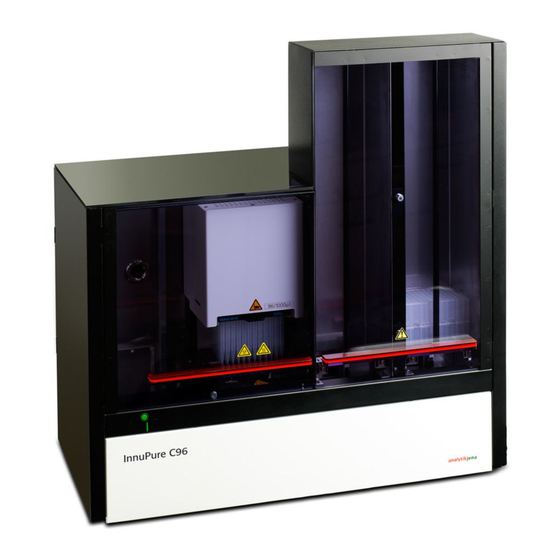

Technical Description Technical Description Setup 4.1.1 Basic Unit ® Fig. Setup of the InnuPure Touch-sensor with LED „Touch Sensor with LED” on page 27 Pipetting head 96/1000 μl „Pipetting Head 96/1000 μl” on page 25 Stacker B shaft „Stackers” on page 26 Stacker A shaft „Stackers” on page 26 Two-place carriage Heating magnet module ... -

Page 34: Nameplate

Technical Description 4.1.2 Nameplate Fig. Nameplate Nameplate specifications: Manufacturer details Product designation details (type designation, tradename) Identification code (model/serial number) Year of manufacture 2015... -

Page 35: Directions & Coordinates Of Motion

Technical Description 4.1.3 Directions & Coordinates of Motion Fig. Directions and coordinates of motion 2015... -

Page 36: Front Doors

Technical Description 4.1.4 Front Doors Front doors are provided to protect operating personnel from exposure to samples, chemicals or other involved substances. Each front door consists of transparent perspex view panels in order to allow running processes to be visually tracked or monitored. Another purpose of the front doors is to prevent manual intervention into the range of system motion. All currently running motion will stop if a front door is opened. Originally triggered motion will be resumed – in all standard cases –, once the front door has been closed again. System Versions ® Of compact engineering design, the InnuPure C96 has been developed to perform specific automated isolation of nucleic acids using magnetic particles in a 96-well microplate format (according to the SBS standard). The system’s compactness makes it possible to pipette process liquids in a volume range of 10 μl – 1000 μl per pipette tip. Its working area is completely enclosed. An integrated linear transporting unit (carriage with two placement positions) moves a given microplate in X-direction from a given stacker shaft to the pipetting head and back again. Located below the linear transporting unit (at pipetting head height level) is a heating magnet module capable of performing motion in Z-direction so it can be brought into position below a microplate. ® Operation control of the InnuPure C96 is accomplished with special control software „Software Functions” on page 44. System version with barcode reader* Optionally, a barcode reader can be installed on the right-hand front side for ... -

Page 37: Components Description

Technical Description Components Description 4.3.1 Pipetting Head 96/1000 μl Fig. Pipetting head Features 96 channels Maximum volume of 1000 μl per piston The pipettings head’s basic functionality is to aspirate liquid from and dispense liquid into a microtiter plate or a reservoir in an automated process. ® The InnuPure C96 works based on the principle of air displacement. The pipette tips and their internal seals create air spaces. Pistons perform motion within these air spaces. They are powered by a common drive. Piston motion occurs in steps of 0.1 μm, thus achieving an accuracy/resolution that corresponds to a fraction of a microliter. Further main factors of influence on accuracy/resolution performance are the: – wettability of tips – dimensional accuracy of outlet openings – way in which the system and liquid are handled. NOTE Piston motion creates negative pressure or positive pressure, thus causing liquid to be aspirated or released. Upon reaching pressure equalization state, the current process is completed. The time required to reach this state depends - among other factors - on the properties of the liquid being handled. 2015... -

Page 38: Stackers

Technical Description 4.3.2 Stackers ® The InnuPure C96 includes two stackers (stacker A and stacker B). Fig. Stackers Stacker B shaft Stacker A shaft Lifter of stacker B Lifter of stacker A Mode of operation As the lifter below a given stack shaft moves upward, the magnetic latches are released (they retreat) so a microplate can be retrieved from the given shaft to be placed down on the carriage. This stack procedure is monitored by a sensor installed in the each stack shaft and runs in a fully automated process. Single microplates or a whole stack of microplates can be loaded into a stacker. Care should be taken to ensure that only such types of microplates are loaded which are actually included in the manufacturer’s scope of delivery for this system. NOTE Please follow pertaining documentation. 2015... -

Page 39: Touch Sensor With Led

Technical Description 4.3.3 Touch Sensor with LED Fig. Indicator facilities at the system Touch sensor The touch sensor can be used for turning power on and off – this function needs to be activated by sliding the switch to position „0“ (on the rear panel). Fig. Sliding switch (on rearside panel of system) The red LED will come on as soon as the system is in stand-by mode. NOTICE Beware of material damage! The touch sensor is sensitive to physical contact. Refrain from application of undue pressure in all cases, in order to prevent damage. To turn power on, keep the touch sensor depressed for 1.5 seconds (approximately) – the LED will change from red to green light as you do this. Power-on condition will be reported by a green-lighting LED. ® During sleep mode the InnuPure C96 is not switched off completely but consumes ® power. To switch off the InnuPure C96 completely, switch off the device from the mains switch at the equipment backplate. Switching off the touch sensor The touch sensor can be bypassed. Then the device can no longer be switched on and ... -

Page 40: Heating Magnet Module

Technical Description The LED of the touch sensor illuminates permanently green. ® Now the InnuPure C96 only can be switched on and off at the mains switch. NOTICE Beware of material damage! The touch sensor remains disabled while a protocol routine is running. This is necessary to prevent breaks in operation resulting from accidental triggering of the sensor. 4.3.4 Heating Magnet Module CAUTION Dangerous situation! Burn injury. Fig. 10: Heating Magnet Module Hot surface while process is running! Beware of physical contact. Refrain from placing your hands or fingers into the inner system space immediately following a break in a running extraction protocol sequence. The heating magnet module may have a temperature as high as 100 °C at this moment. The system has built-in magnets. You should consult your doctor regarding potential effects of these magnets if you have been implanted a cardiac pacemaker or a defibrillator. 4.3.5 UV Lamp* A UV lamp* can be delivered as an optional accessory item. 2015... -

Page 41: Connection Points

Technical Description 4.3.6 Connection Points ® Fig. 11: Connection terminals at the InnuPure 100-240 V 50/60 Hz power line inlet with power switch and power inlet fuse Sliding switch (stand-by) USB 2.0 (type B) 2015... -

Page 42: Mode Of Operation/Functionality

Technical Description Mode of Operation/Functionality Depending on the type and features of selected starting material, a given lysis process may have to be performed inside the system (internal process) or outside the system (external process) in manual mode. Refer to the user manual of a given extraction kit for a detailed description of lysis working steps/instructions for the corresponding type of starting material. Table 6: Protocol sequence Figure Step Explanation For internal lysis, the necessary reagents are at first added Lysis to the samples in a sample plate and the sample plate is (internal) placed onto the left carriage position. This is followed by motion to transfer the plate into its working position below the pipetting head. In the majority of cases, the heating plate is then pressed against the well bottoms in order to process thermal pulpings. Continuous mixing throughout this working step will help the lysis process. Lysis For external lysis, a sample plate is equally placed onto the (external) left carriage position. The automatic protocol routine begins with the workstep of binding. The procedure of binding nucleic acids to the magnetic Binding particles begins with the addition of binding buffer. Once the binding buffer has been transferred, a homogeneous mixture of the various involved components is achieved by way of pipetting-on and pipetting-off steps performed in quick succession. To collect the magnetic particles at the plate’s well bot- Collecting tom, the heating magnet module below the plate moves into place at the plate. It moves exactly as far as necessary for the magnets to make direct contact with the well bot- tom through the heating plate. Any excessive binding buffer ... - Page 43 Technical Description Figure Step Explanation Magnetic particles are subsequently collected again at Washing the well bottom and any excessive amount is transferred (conti- back into the reagent plate that contains pre-filled nued) washing buffer. This procedure is several times repeated using different types of washing buffer. The number of required washing cycles, the required volume and the type of washing buffer are conditional on the type of selected starting material. Depending on the particular protocol, the complete con- Transfer tent of a plate is transferred into a new plate during and/ pipetting or on completion of a washing routine. This distinctly improves the quality of nucleic acids already washed. Any residual amount of lysis debris at the well walls will thus stay back in the latest washed plate and only those magnetic particles which have already been washed and are bound to nucleic acids will be subject to further transportation. In order to avoid any carry-over effects of residue poten- Tip tially accumulating in the tips, the tips are subjected to washing rinsing in between certain washing steps. To remove residue of ethanol inside the wells, a drying Ethanol workstep follows. This workstep consists in the heating removal plate of the heating magnet module being turned on and pressed against the bottom of the plate. Elution buffer is supplied. This is followed by heating of the mixture and homogenization by performing continu- Elution ous pipetting-on and pipetting-off cycles. In the process nucleic acids get detached from the magnetic particles. ...

- Page 44 Technical Description 2015...

-

Page 45: Packaging, Transportation & Storage

Packaging, Transportation & Storage Packaging, Transportation & Storage Safety Notes CAUTION There is danger of physical injury or material damage! Always hold it at the bottom of the frame structure. Make sure that all shipping retainers are actually in place. NOTICE Environmental influences, mechanical shocks or formation of condensed water may destroy individual system components! Adequate precautions should be taken to protect all components from environmental impacts, mechanical shock or formation of condensed water during transportation or shipment! Temporary open-air storage of the system is forbidden! NOTICE Improper packaging is likely to cause damage to the system! NOTE Use only original packing for transportation and shipment of the system and its accessories. 2015... -

Page 46: Description

Packaging, Transportation & Storage Description 5.2.1 Packaging To prepare the system for transportation, proceed as follows: 1. The system has been shut down ( “Shutting Down” on page 59). 2. Shipping brackets/retainers are in place ( “Overview” on page 35). 3. Mechanically moving parts have been secured using cable straps, plastic foam pads or adjesive tape as necessary. Advice to be followed for transportation: Use particular care when transporting the system. This is necessary to prevent damage resulting from force impacts or improper performance of loading or unloading work. Prevent formation of condensed water due to significant variations in temperature, mechanical shock or vibration. -

Page 47: Transportation & Packaging Instructions

Packaging, Transportation & Storage Transportation & Packaging Instructions 5.3.1 Installation of Shipping Retainers Overview Fig. 12: Overview Two-place carriage Pipetting head Stacker B Stacker A Placement of shipping brackets/retainers 1. Check that pipetting head is actually secured. 2. Check that all mechanically moving parts are properly secured with cable ties, plastic foam pads or adhesive tape. Prescribed shipping fixtures are duly installed. 2015... -

Page 48: Packaging

Packaging, Transportation & Storage 5.3.2 Packaging Phys. dimensions: approx. 1000 x 740 x 800 mm Shipping case: Plywood case with padding plate Padding bars Bag with related screws and washers Sequence of worksteps 1. Place system onto the bottom of the shipping case as shown on the right so its back panel is located against the back-end padding bar. 2. Put on upper shaped piece. 3. Safely store accessory items – provide adequate padding for free spaces. 4. Close shipping case and affix warning stickers and shock indicators. The system is in completely packed condition. 2015... -

Page 49: Routine Start-Up Procedure

Routine Start-Up Procedure Routine Start-Up Procedure Site Requirements 6.1.1 Installation Requirements The room which is selected for installation must meet the following environmental requirements: Temperature range: +15 °C to 35 °C Permissible relative air humidity:85 % at 30 °C, no formation of condensate The atmosphere inside the operating room should be dust-free to a maximum possible degree, free from drafts and free from etching vapours. You are prohibited from smoking in the operating room. For pipettor site selection, the following rules should be observed: The operating room must have a stable, horizontal, dry and vibration-free floor. Do not install the system directly at doors or windows nor close to sources of electromagnetic interference. Prevent direct exposure to sunlight and radiation emitted by heaters. Provide air conditioning for the room if necessary. Provide easy access to all system parts at all times and do not obstruct ventilation slots by placing other equipment or fixtures on such inlet/outlet positions. Allow enough time for the system to adjust to the installation site temperature, especially where storage and installation are in different locations. NOTICE Failure to observe these installation requirements/rules may impact the correct system functioning and have a negative influence on precision performance. -

Page 50: Energy Supplies

Routine Start-Up Procedure 6.1.3 Energy Supplies WARNING In the event of a break in protective conductor wiring, there is life-threaten ding danger due to electrical shock! Insert the main power plug only into a mains socket with a grounded PE contact! Make sure that the protection effect is not rendered ineffective by extension cables without a PE conductor or by the use of a voltage regulating transformer! CAUTION Operation at a mains voltage level or frequency other than specified on the nameplate may result in destruction of the system! Make sure that power supply specifications in the operating room do agree with those on the nameplate! You are prohibited from starting the system up if there is a mismatch in specifications. The system requires a single-phase alternating current net for normal operation. The system includes a wide-range power pack. It is rated for AC voltage levels of 115/230 V and a frequency of 50 Hz/60 Hz. You should make absolutely certain that nameplate specifications are actually met and power is supplied with values as indicated on the nameplate. 2015... -

Page 51: Starting Up

Routine Start-Up Procedure Starting Up 1. Unpacking the system CAUTION There is danger of physical injury/material damage! Attention should be paid to the system’s weight. Carefully hold the system for retrieval from the packing case! a) Remove cables and accessories from outer shipment packaging. b) Remove outer shipment packaging if included. Take system out of packaging. d) Check shipment for completeness/integrity against packing list. NOTE Store original packing for cases of necessary service! 2. Installing the system a) Place system onto a suitable support base. b) Remove protective plastic cover. Remove shipping brackets/retainers. 3. Acclimatization (in power-off state) NOTE The system must undergo acclimatization in order to allow thermal adjustment to the room temperature in the working environment (laboratory). In order to ensure uniform heating (as required), the system should initially remain in power-off state (to exclude additional internal sources of heat). Complete adaptation to the laboratory’s operating environment is accomplished during a subsequent acclimatization procedure with the system in power-on condition. -

Page 52: Software Installation

Insert CD into the CD drive, for example D. Switch on the device and follow the standard windows installation assistant to install new hardware drivers. Usually 4 USB driver: A, B, C and D and 2 USB serial port driver need to be installed. If the windows assistant does not automatically find drivers, select the folder „FTDIDriver“ on the CD. 2. Installation of additional driver files Install all driver files by clicking on „WkRuntime.exe“. Follow the instructions of WibuKey Setup. 3. Installation of control software “InnuPure C96 Application Studio” Choose „setup.exe“ on the CD to install control software „InnuPure C 96 Application Studio“. Follow further prompts of the installation program. 4. Start Communication between PC and device. Set COM-Port After installing software, check communication between PC and device first. Use the desktop icon “InnuPure C96 Application Studio” to start the control software. Select the “system function test” and start “system initialization”. 4.1) Device is initialized The device initializes all drives and the software outputs a message, that the method ... - Page 53 Routine Start-Up Procedure After selecting another COM-Port, set configuration with „OK“, close the window and open „InnuPure C96 Application Studio“ again. Start „device initialization“. If the device does not initialize, close „InnuPure C96 Application Studio“ and choose the next COM-Port in the „InnuPure C96 COM-Port Configuration“. Try initializing process again. Repeat this procedure until the device initilizes. After initilizing the system , software settings are finished! Software requirements Windows XP SP3, Windows Vista, Windows 7 Professional, Enterprise or Ultimate Internet Explorer 6.0, 7.0 or 8.0 2015...

- Page 54 Routine Start-Up Procedure 2015...

-

Page 55: Operation

Operation Operation Turning On (Readiness for Operation) 1. Check for correct connection of power cord to line power supply. 2. Check that all front doors are closed. 3. Transfer On/Off switch into position "I" ( Fig. 13). Fig. 13: On/Off switch 4. Follow instructions and advice regarding stand-by mode „Touch Sensor with LED” on page 27. 5. Watch operating state indicator (LED): Green (steady): Reports completion of init routine and readiness for operation. 6. Turn PC on and trigger starting routine. The system is ready for action and to carry out commands of the computer controller. -

Page 56: Software Functions

Operation Software Functions Fig. 14: Starting screen 1. Indication of total protocol run time 2. Indication of remaining protocol run time 3. Selection of: – System function tests „System function tests” on page 46 – Filling routines „Filling routines” on page 47 – Extraction protocols „Extraction protocols” on page 47 4. General software information (e.g. version number) 5. Display of currently running protocol step with pictograms or pictures to illustrate the flow/progress of a protocol 6. Operator prompts with active operation control elements 7. Start button for triggering extraction protocols, filling routines or system functions 8. - Page 57 Operation Field (1) will show the total run time if an extraction protocol was selected. Field (2) continuously reports the remaining time to finish a currently running protocol (automated function). Using the arrow key on the right-hand side of field (3), the operator may call up an extraction protocol, a filling routine or a system function. The [Info] (4) button is available for reading of current software ® “InnuPure C96 Application Studio“information (e.g. version number). Screen area (5) depicts all processes that are performed by the system to run an extraction protocol, using pictograms for better illustration. In the case of a filling routine, this area displays pictures to illustrate required user action for operation control. This preferentially concerns action for replacement of a tip magazine or for placement of plates and reservoirs. Related instructions and prompts are displayed in screen area (6). Some active control elements take the user step-by-step through the entire processing sequence of a selected protocol or filling routine. To trigger a processing sequence (extraction protocol, filling routine, system function), the [Start] (7) button needs to be actuated. The [Stop] button is intended for stopping or terminating a process. Display area (9) provides a short summary output regarding the procedures that are currently running for performance of a particular extraction workstep or an extraction protocol. ® By pressing the [Exit] button, a running ”InnuPure C96 Application Studio“ software session can be terminated. 2015...

- Page 58 Operation System function tests The following functions are available: System function Description System initialization Initializes all drives Tip change Manual tip replacement procedure Heating test Sets a defined temperature, for example, to heat samples in manual mode or to test for proper heating function via temperature reading outputs. Collecting Transfers heating magnet module into collecting position. Leak test To clean the silicone membrane and to check that the pipetting head is free from points of leakage. First, the protocol releases tips. Remove tips and use a dustfree, slightly moistened piece of cloth to clean the silicone membrane. After 1 minute drying the silicone membrane, a reservoir with 100 ml dye solution needs to be placed onto left car- riage position. Inserting a new tip magazine is recommended. Following a defined volume of dye solution is aspirated into the pipette tips. Visual inspection of the liquid level is required after a period of 30 minutes. 2015...

-

Page 59: Turning Off

Operation Inserting microplates Fig. 15: Marking on the Microplate Marking on the Microplate Always make sure that A1 faces toward the left back-end corner as you insert a microplate! Filling routines Select the filling routine that belongs to the given kit. The kit manual includes a special routine reference. Then press ”Start“ button (7). Extraction protocols Use the list of available protocols to select the extraction protocol that you find referenced in your kit manual. Then press ”Start“ button (7). Turning Off To turn the system off, proceed as follows: 1. Wait for system to finish all currently running work routines. 2. Take pipette tips off and install shipping retainer. 3. Use On/Off-switch on the lateral side to turn the system off. The operating state indicator on the front side will extinguish. 4. Close software control session and turn the PC off as may be appropriate. The system has been shut down. 2015... - Page 60 Operation 2015...

-

Page 61: What To Do If

“What to do if...“ “What to do if...“ Safety Notes NOTE Refrain from unauthorized repair work, notably, repair work on the product. This may render potential claims for warranty null and void. WARNING Danger as a result of electric voltage! Observe all safety rules when you inspect cabling for possible faults. Description Check all potential fault sources on occurrence of a fault. If problems are found to persist after this check or on identification of an undescribed fault, you should notify the Customer Service of Analytik Jena AG Jena or its authorized service contractor. 8.2.1 Further Errors Error/Error code Cause Action for removal Product does not Mains plug was inserted Inspect line power connector work although into the power socket or and plug in correctly. connected to line the product's combi seal in ... -

Page 62: Fault Removal Instructions

“What to do if...“ Fault Removal Instructions 8.3.1 Replacement of Inlet Fuse(s) WARNING There is danger of exposure to electric voltage! Always detach the power supply cable from the line power socket before you replace a fuse. Check for absense of voltage in the pipettor. Fig. 16: Fuses (two) in combi seal at the back of the pipettor Description Type/Rated specs Line power fuse T 6,3 A, 250V AC, 5x20 mm Replacement of system fusing 1. -

Page 63: Restoring Readiness To Operate After Break Events (Expl. Power Failure)

“What to do if...“ 8.3.2 Restoring Readiness to Operate After Break Events (Expl. Power Failure) Following an unforseeable break in operation for example, a power fail situation, or a break event (caused by shutting power down), you may restore the pipettor to proper operating condition. At first you should make sure that restoration to operating condition will imply no danger and carry out the following steps in this same order: Turn power off. Turn it on again after a short while. Restore PC to operating condition if necessary and trigger empty method. This sequence of actions is merely intended as a recommendation. The correct sequence of actions is always conditional on the particular situation. Refrain from manual intervention into the inner system space. 2015... - Page 64 “What to do if...“ 2015...

-

Page 65: Maintenance & Care

Maintenance & Care Maintenance & Care Safety Notes WARNING Please note that physical contact with voltage-carrying system parts may lead to body injury or even death! Turn system power off and detach power cable from the line power socket before you proceed to any kind of work for maintenance or care! Take adequate precautions to protect the system from accidental restoration of power! Operating personnel are prohibited from performing work for maintenance, repair or adjustment of voltage-carrying system parts! Maintenance, repair or adjustment of system modules under electrical voltage may only be carried out by a qualified electrician! CAUTION Penetrating liquid may cause material damage to electrical and electronic components! Make sure that no liquid can penetrate into the inner space during any kind of maintenance or care. NOTE Intervention to mechanical or electronic parts in the inner space may not be performed by anyone other than customer service personnel or spe- cially authorized expert technicians. To ensure that your system is kept in a state of optimal adjustment and faultless function over a longer period of time, we recommend the conclusion of a service/maintenance contract with Analytik Jena AG Jena. 2015... -

Page 66: Maintenance Work

Maintenance & Care Maintenance Work Perform care and maintenance work tasks at regular intervals as specified herein and following these general advisory rules: Contamination and natural wear of modules give rise to increased strain levels and, hence, an increased probability of failure. Check for signs of wear and tear on assemblies under mechanical strain and initiate necessary replacements promptly on identifying a case of wear and tear. All systems parts capable of manual or motorized move are subject to natural wear. Similarly, electronic components have no unlimited lifetime. NOTE Dirt, e. g. dried-on liquid, may increase wear dramatically in some cases. Always maintain clean working conditions! 2015... -

Page 67: Overview

Maintenance & Care 9.2.1 Overview Table 7: Maintenance summery table Maintenance action Maintenance intervals Weekly Monthly Half-yearly “Clean System” on page 56 Replace used tips as neces- sary or at least once in a week Clean all liquid-holding vessels* with as neces- disinfectant sary “Sealing Plate” on page 57 “Checking for Proper Front Door Function” on page 58 Check electrical components and ... -

Page 68: Maintenance/Inspection Instructions

Maintenance & Care Maintenance/Inspection Instructions 9.3.1 Clean System NOTICE Never use cleaning powder, paint thinner or solvents like ethanol, gasoline, acetone or isopropanol to clean the pipettor. Substances of this type will attack the surface of enclosure panels (for more details refer to: “Chemical Resistance” on page 18). Use a soft piece of cloth slightly moistened with mild soap or disinfectant solution to clean system enclosure parts. Optionally, commercially available disinfectant wipes may also be used for cleaning. Spraying disinfectants or similar agents onto a system surface is classified as dangerous action and is therefore prohibited. Spray contains gases that can ignite. NOTE Remove contamination or damage at once. Proceed as follows: 1. For safety reasons, you should discard the tips. 2. Turn system power off at the main power switch, then disconnect the power plug from the socket 3. Remove all microplates, reservoirs or wash troughs. 4. Use a mild detergent or disinfectant to clean the inner space. 5. Replace any accessory items. 6. -

Page 69: Sealing Plate

Maintenance & Care 9.3.2 Sealing Plate NOTE Where pipette tips are changed more frequently, fine fluff-ball stock or dust may settle on the sealing plate, impairing the efficiency of sealing. You are advised to follow these rules: 1. Do not use dusty pipetting tips. 2. Inspect sealing plate approximately once in a month. 3. Trigger tip change routine and remove the tip magazine from the system for inspection and cleaning. The sealing plate can now be accessed from below. Use a non-shedding slightly moistened cloth for cleaning. Alternatively, specific microplate adhesive tape (nunc™ 236269) can be carefully affixed to, and removed from, the sealing plate again. 4. Use particular care when cleaning, in order to prevent accidental shifting of the sealing plate. Otherwise, there is danger of plate openings getting clogged with fluff balls. 5. Do not tighten the tip magazine before the sealing plate has fully dried. 2015... -

Page 70: Checking For Proper Front Door Function

Maintenance & Care 9.3.3 Checking for Proper Front Door Function To ensure safe system operation, you should perform functionality checks as follows: 1. Turn system power on. 2. Actuate front door and check front doors for: – ease of movement – general motion stop when any of the doors is opened 2015... -

Page 71: Shutting Down

Shutting Down Shutting Down CAUTION There is danger of physical injury and damage to the system if cabling is removed in power on-state! Do not remove cables as long as they are energized! Make absolutely certain that power supply has been cut before you remove a cable! ® If the InnuPure C96 is not required for a longer period of time, perform shut-down action as described hereafter: 1. Place tips into a tip holder. 2. Mount transportation lock at pipetting head (or have it mounted by expert). 3. Transfer the main power switch on the side panel into position "0". 4. Turn system power supply off (using main switch or socket bar for this purpose). 5. Disconnect line power cable from socket bar or line power socket. 6. Remove all microplates, reservoirs and accessories. 7. Clean and disinfect the pipettor and its components as described in handling instructions for the most recently used materials and substances. 8. Protect the system from sedimentation of dust. The system has been completely shut down. 2015... - Page 72 Shutting Down 2015...

-

Page 73: Accessories & Spare Parts

Accessories & Spare Parts Accessories & Spare Parts NOTE The pipettor and its accessories are factory-matched to each other. Use only accessories recommended by the manufacturer. The manufacturer will refuse any warranty in the event of damage or function failure as a result of system operation with unspecified accessory items. 11.1 Accessories Summary of accessory items compiled as valid on: 01/2014 Table 8: Accessories Accessories Ordering code Comment number Tip-Transfer Tool 844-00191-3 1000 μl 8-Channel-Magazine 844-00189-3 1000 μl Tip-Magazine 844-00190-3 1000 μl TipRack 844-70194-0 96 Tips/Rack 16 racks per case - 1000 μl TipRack, sterilized, filter 1 The time of printing in preparation 11.1.1 Upgrade Kits The following upgrade kits are in the process of preparation at the time of going to ... -

Page 74: Spare Parts

Accessories & Spare Parts 11.2 Spare Parts Table 9: Spare parts Spare part Ordering code Comment number ”Replacement of Inlet Fuse(s)” on Electric fuse page 71 2015... -

Page 75: Waste Disposal

Waste Disposal Waste Disposal 12.1 Consumables NOTE Consumable materials must be disposed in accordance with binding workplace safety and environmental provisions of law. 12.2 Reagents NOTE Biological samples must be treated in accordance with locally binding regulations for the handling of infectious material. Hazardous substances and related containers may not be disposed as domestic waste nor be allowed to penetrate into a sewage system or the soil. The appropriate rules and practices must be closely followed for disposal of such substances. 12.3 System & Accessories NOTE Unless otherwise agreed, the pipettor system, including any of its components, must be disposed in accordance with currently binding regulations of law on termination of use. Action for disposal will be the responsibility of the system owner. The procedures to be followed for disposal, including parts thereof, are legally based on these EC Directives and related rules for implementation in national legislations within the EC: EC Directive 2002/95/EC (RoHS) EC Directive 2002/96/EC (waste electrical and electronic equipment) 2015... - Page 76 Waste Disposal 2015...

- Page 77 Index Operation . . . . . . . . . . . . . . . . . . . . . .43 A1 - position . . . . . . . . . . . . . . . . . . . 47 Acetone . . . . . . . . . . . . . . . . . . . . . . 56 Packaging . . . . . . . . . . . . . . . . . . . . .36 Paint thinner . . . . . . . . . . . . . . . . . . .56 Piston seals . . . . . . . . . . . . . . . . . . . . .19 Cardiac pacemaker . . . . . . . . . . . . . . 28 Protection Devices . . . . . . . . . . . . . . .14 Care . . . . . . . . . . . . . . . . . . . . . . . . . 53 Protocol routine . . . . . . . . . . . . . . . . .28 Chemical Resistance . . . . . . . . . . . . . 18 Protocol sequence . . . . . . . . . . . . . . .30 Cleaning powder . . . . . . . . . . . . . . . 56 Conforming use . . . . . . . . . . . . . . . . . 4 Reagents . . . . . . . . . . . . . . . . . . . . . .63 Red LED . . . . . . . . . . . . . . . . . . . . . . .27 Danger Zones . . . . . . . . . . . . . . . . . . 14 Residue of ethanol . . . . . . . . . . . . . . .31 Dangerous subtances . . . . . . . . . . . . ...

Need help?

Do you have a question about the InnuPure C96 and is the answer not in the manual?

Questions and answers