Subscribe to Our Youtube Channel

Summary of Contents for Fronius MTG 270i TD

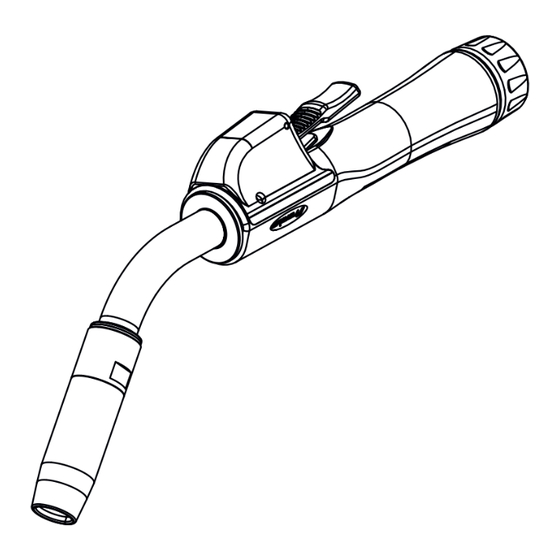

- Page 1 Operating Instructions MTG 270i TD MTG 320i TD MTG 400i TD MTG 500i TD MTW 500i TD Bedienungsanleitung EN-US Operating instructions ES-MX Manual de instrucciones Instructions de service 42,0410,2329 012-28012025...

- Page 3 Erkennen von defekten Verschleißteilen Wartung bei jeder Inbetriebnahme Wartung bei jedem Austausch der Draht- /Korbspule Fehlerdiagnose, Fehlerbehebung Fehlerdiagnose, Fehlerbehebung Technische Daten Allgemeines MTG 320i / 400i / 500i TD Maschinen-Schweißbrenner MTG 270i TD Schweißbrenner wassergekühlt - MTW 500i TD FSC SH Deutsch...

- Page 4 Sicherheit Bestimmungs- Der MIG/MAG Hand-Schweißbrenner ist ausschließlich zum MIG/MAG- gemäße Verwen- Schweißen bei manuellen Anwendungen bestimmt. dung Eine andere oder darüber hinausgehende Benutzung gilt als nicht bestimmungs- gemäß. Für hieraus entstehende Schäden haftet der Hersteller nicht. Zur bestimmungsgemäßen Verwendung gehört auch das Beachten aller Hinweise aus der Bedienungsanleitung die Einhaltung der Inspektions- und Wartungsarbeiten Sicherheit...

- Page 5 Wassergekühlte Geräte nie ohne Kühlmittel in Betrieb nehmen. ▶ Während des Schweißens sicherstellen, dass ein ordnungsgemäßer Kühl- mittel-Durchfluss gegeben ist - bei Verwendung von Fronius-Kühlgeräten ist dies der Fall, wenn im Kühlmittel-Behälter des Kühlgerätes ein ord- nungsgemäßer Kühlmittel-Rückfluss ersichtlich ist.

- Page 6 SH - mit „Straight Handle“ Handgriff, Brenner- MTG 320i TD taste unten MTG 400i TD MTG 320i TD MTG 500i TD MTG 400i TD MTG 500i TD SH - mit „Straight Handle“ Handgriff, Brenner- M - als Maschinen-Schweißbrenner taste oben MTG 270i TD MTW 500i TD...

- Page 7 Verfügbare Zen- Die MIG/MAG-Schweißbrenner sind mit 2 unterschiedlichen Zentralanschlüssen tralanschlüsse verfügbar: FSC Zentralanschlüsse dienen zur Ver- bindung mit Fronius Systemkompo- nenten, oder FSC Adaptern. Bestandteile des FSC Zentralanschlusses OC Zentralanschlüsse dienen in Kom- bination mit den entsprechenden PowerPins zur Verbindung mit System-...

- Page 8 Verschleißteile montieren Verschleißteile am MTG-Bren- nerkörper mon- tieren 8 Nm 5.90 ft·lb M6 ... 3 Nm / 2.21 ft·lb M8 ... 1.5 - 5 Nm / 1.11 - 3.69 ft·lb Sicherstellen, dass die Gasdüse bis zum Anschlag festgezogen ist Verschleißteile am MTW-Bren- nerkörper mon- tieren...

- Page 9 Spann-Nippel Push Push-Pull überprüfen with sealing without sealing * Vor Inbetriebnahme und bei jedem Wechsel der Drahtführungsseele den Spann-Nippel kontrollieren. Dazu eine Sichtkontrolle durchführen: links: Messing-Spann-Nippel mit Dichtscheibe. Durch die Dichtscheibe kann man nicht hindurchsehen. rechts: silberner Spann-Nippel mit sichtbarer Durchführung HINWEIS! Falscher oder defekter Spann-Nippel bei Push-Anwendungen Gasverlust und schlechte Schweißeigenschaften sind die Folge...

- Page 10 FSC Schweißbrenner: Draht-Führungsseele mon- tieren, Schweißbrenner anschließen Draht-Führungs- seele montieren Schweißbrenner gerade auslegen und sicherstellen, dass kein Kontaktrohr montiert ist Die Draht-Führungsseele vor der weiteren Verwendung gerade auslegen Draht-Führungsseele in den Schweißbrenner schieben, bis diese vorne aus dem Rohrbogen ragt; Si- cherstellen, dass die Draht-Führungsseele nicht abgeknickt wird...

- Page 11 Kontaktrohr und Gasdüse montieren; die Draht-Führungsseele am Ende des PowerPin markieren Draht-Führungsseele an der zuvor markierten Position abschneiden und entgraten; sicherstellen, dass kein Grat in die Draht-Führungsseele ragt **** den Verschluss bis auf Anschlag auf die Draht-Führungsseele aufschrau- ben. Die Draht-Führungsseele muss durch die Bohrung im Verschluss zu sehen sein.

- Page 12 Schweißbrenner an Drahtvor- schub an- schließen Schweißbrenner an Stromquelle und Kühlgerät anschließen...

- Page 13 nur wenn die optional erhältlichen Kühlmittel-Anschlüsse im Kühlgerät eingebaut sind und bei wassergekühltem Schweißbrenner. Die Kühlmittel-Schläuche immer entsprechend ihrer farblichen Markie- rung anschließen. Deutsch...

- Page 14 OC Schweißbrenner: Draht-Führungsseele mon- tieren, Schweißbrenner anschließen Draht-Führungs- seele montieren Schweißbrenner gerade auslegen und sicherstellen, dass kein Kontaktrohr montiert ist Die Draht-Führungsseele vor der weiteren Verwendung gerade auslegen Draht-Führungsseele in den Schweißbrenner schieben, bis diese vorne aus dem Rohrbogen ragt; Si- cherstellen, dass die Draht-Führungsseele nicht abgeknickt wird...

- Page 15 Kontaktrohr und Gasdüse montieren; die Draht-Führungsseele am Ende des PowerPin markieren Abschließende Tätigkeiten - Miller: Draht-Führungsseele an der zuvor markierten Position abschneiden und entgraten; sicherstellen, dass kein Grat in die Draht-Führungsseele ragt Abschluss-Stück auf die Draht-Führungsseele Draht-Führungsseele vollständig in den schrauben Schweißbrenner schieben und das Abschluss- Stück im PowerPin festschrauben...

- Page 16 Der Schweißbrenner kann nun an ein Schweißsystem von Miller angeschlos- sen werden. Hierfür siehe Bedienungsanleitung des jeweiligen Schweißsyste- mes. Informationen zum Anschließen der Steuerleitung dem nachfolgenden Ab- schnitt Schweißbrenner anschließen entnehmen Abschließende Tätigkeiten - Lincoln und Hobart: Draht-Führungsseele 8 mm (0.315 inch) hinter der zuvor markierten Position abschneiden und ent- graten;...

- Page 17 Der Schweißbrenner kann nun an ein Schweißsystem von Lincoln / Hobart angeschlossen werden. Hierfür siehe Bedienungsanleitung des jeweiligen Schweißsystemes. Informationen zum Anschließen der Steuerleitung dem nachfolgenden Ab- schnitt Schweißbrenner anschließen entnehmen Schweißbrenner Zum Anschließen der Steuerleitung an anschließen das jeweilige Schweißsystem wird emp- fohlen, eines der nachfolgenden Adap- terkabel zu verwenden: Adapterkabel Control Plug Lincoln...

- Page 18 Pflege, Wartung und Entsorgung Allgemeines Regelmäßige und vorbeugende Wartung des Schweißbrenners sind wesentliche Faktoren für einen störungsfreien Betrieb. Der Schweißbrenner ist hohen Tempe- raturen und starker Verunreinigung ausgesetzt. Daher benötigt der Schweißbren- ner eine häufigere Wartung als andere Komponenten des Schweißsystems. HINWEIS! Riefen und Kratzer beim Entfernen von Schweißspritzern vermeiden.

- Page 19 Wartung bei je- Verschleißteile kontrollieren der Inbetrieb- defekte Verschleißteile austauschen nahme Gasdüse von Schweißspritzern befreien Gasdüse, Spritzerschutz und Isolationen auf Beschädigung prüfen und beschädigte Komponenten austauschen. Zusätzlich bei jeder Inbetriebnahme, bei wassergekühlten Schweißbrennern: sicherstellen, dass alle Kühlmittel-Anschlüsse dicht sind sicherstellen, dass ein ordnungsgemäßer Kühlmittel-Rückfluss gegeben Wartung bei je- Draht-Förderschlauch mit reduzierter Druckluft reinigen: dem Austausch...

- Page 20 Empfohlen: Draht-Führungsseele austauschen, vor dem erneuten Einbau der Draht-Führungsseele die Verschleißteile reinigen...

- Page 21 Behebung: Schweißbrenner austauschen Keine Funktion nach Drücken der Brennertaste Netzschalter der Stromquelle eingeschaltet, Anzeigen an der Stromquelle leuch- Ursache: FSC (‘Fronius System Connector’ - Zentralanschluss) nicht bis auf Anschlag eingesteckt Behebung: FSC bis auf Anschlag einstecken Ursache: Schweißbrenner oder Schweißbrenner-Steuerleitung defekt Behebung: Schweißbrenner austauschen...

- Page 22 Schlechte Schweißeigenschaften Ursache: Falsche Schweißparameter Behebung: Einstellungen korrigieren Ursache: Masseverbindung schlecht Behebung: Guten Kontakt zum Werkstück herstellen Ursache: Kein oder zu wenig Schutzgas Behebung: Druckminderer, Gasschlauch, Gas-Magnetventil und Schweißbren- ner-Gasanschluss überprüfen. Bei gasgekühlten Schweißbrennern Gasabdichtung überprüfen, geeignete Draht-Führungsseele verwen- Ursache: Zu großes oder ausgeschliffenes Kontaktrohr Behebung: Kontaktrohr wechseln...

- Page 23 Ursache: Draht-Förderkomponenten passen nicht zum Durchmesser der Drahtelektrode / dem Werkstoff der Drahtelektrode Behebung: Richtige Draht-Förderkomponenten einsetzen Schlechte Drahtförderung Ursache: Je nach System, Bremse im Drahtvorschub oder in der Stromquelle zu fest eingestellt Behebung: Bremse lockerer einstellen Ursache: Bohrung des Kontaktrohres verlegt Behebung: Kontaktrohr austauschen Ursache:...

- Page 24 Schweißbrenner wird sehr heiß Ursache: Schweißbrenner wurde über dem maximalen Schweißstrom betrieben Behebung: Schweißleistung herabsetzen oder leistungsfähigeren Schweißbren- ner verwenden Ursache: Schweißbrenner zu schwach dimensioniert Behebung: Einschaltdauer und Belastungsgrenzen beachten Ursache: Nur bei wassergekühlten Anlagen: Kühlmittel-Durchfluss zu gering Behebung: Kühlmittel-Stand, Kühlmittel-Durchflussmenge, Kühlmittel-Ver- schmutzung, Verlegung des Schlauchpaketes etc.

- Page 25 Fehlfunktion der Brennertaste Ursache: Steckverbindungen zwischen Schweißbrenner und Stromquelle feh- lerhaft Behebung: Steckverbindungen ordnungsgemäß herstellen / Stromquelle oder Schweißbrenner zum Service Ursache: Verunreinigungen zwischen Brennertaste und dem Gehäuse der Brennertaste Behebung: Verunreinigungen entfernen Ursache: Steuerleitung ist defekt Behebung: Service-Dienst verständigen Porosität der Schweißnaht Ursache: Spritzerbildung in der Gasdüse, dadurch unzureichender Gasschutz...

- Page 27 Technische Daten Allgemeines Spannungsbemessung (V-Peak): für handgeführte Schweißbrenner: 113 V für maschinell geführte Schweißbrenner: 141 V Technische Daten Brennertaste: = 5 V = 10 mA Der Betrieb der Brennertaste ist nur im Rahmen der technischen Daten erlaubt. Das Produkt entspricht den Anforderungen laut Norm IEC 60974-7 / - 10 CI. A. MTG 320i / MTG 320i TD 400i / 500i TD...

- Page 28 Maschinen- MTG 270i TD Schweißbrenner I (Ampère) 10 min/40° C 20 % ED* 270 MTG 270i TD MIXED / CO 60 % ED* 200 100 % ED* 170 0,8-1,2 [mm] Ø .032-.047 [in.] 1,75 [ft. + in.] ED = Einschaltdauer Schweißbrenner...

- Page 29 Maintenance at every start-up Maintenance at every wire spool/basket-type spool replacement Troubleshooting Troubleshooting Technical data General MTG 320i / 400i / 500i TD Machine welding torch MTG 270i TD Water-cooled welding torch - MTW 500i TD FSC SH Englisch (US)

- Page 30 Safety Intended use The MIG/MAG manual welding torch is intended solely for MIG/MAG welding in manual applications. Any other use is deemed to be "not in accordance with the intended purpose.” The manufacturer shall not be liable for any damage resulting from such impro- per use.

- Page 31 Never operate water-cooled welding torches without coolant. ▶ During welding, ensure that the coolant is circulating correctly – this will be the case for Fronius cooling units if a regular return flow of coolant can be seen in the coolant container of the cooling unit. ▶...

- Page 32 MTG 320i TD bottom MTG 400i TD MTG 320i TD MTG 500i TD MTG 400i TD MTG 500i TD SH - with "Straight Handle", torch trigger at the M - as machine welding torch MTG 270i TD MTW 500i TD...

- Page 33 Available central The MIG/MAG welding torches are available with 2 different central connectors: connectors FSC central connectors are used to connect to Fronius system compon- ents or FSC adapters. Components of the FSC central connector OC central connectors are used in...

- Page 34 Mounting the Wearing Parts Fitting wearing parts to the MTG torch body 8 Nm 5.90 ft·lb M6 ... 3 Nm / 2.21 ft·lb M8 ... 1.5 - 5 Nm / 1.11 - 3.69 ft·lb Make sure that the gas nozzle is tightened to the stop Fitting wearing parts to the MTW torch body...

- Page 35 Checking the Push Push-Pull clamping nipple with sealing without sealing * Check the clamping nipple before commissioning and every time the inner liner is changed. To do so, carry out a visual inspection: Left: Brass clamping nipple with seal ring. You cannot see through the seal ring.

- Page 36 FSC welding torch: Fitting the inner liner, connec- ting the welding torch Fitting the inner liner Lay the welding torch straight and make sure that no contact tip is fitted Lay the inner liner straight before further use Push the inner liner into the welding torch until it protrudes from the front of the torch neck; make sure that the inner liner is not kinked or snapped...

- Page 37 Fit the contact tip and gas nozzle; mark the inner liner at the end of the PowerPin Cut and deburr the inner liner at the previously marked position; make sure that no burr protrudes into the inner liner **** Screw the cap onto the inner liner up to the stop. The inner liner needs to be visible through the hole in the cap.

- Page 38 Connecting the welding torch to the wirefeeder...

- Page 39 Connecting the welding torch to the power source and cooling unit only if the optional coolant connections are installed in the cooling unit and only if the welding torch is water-cooled. Always connect the coolant hoses in accordance with their color coding. Englisch (US)

- Page 40 OC welding torch: Fitting the inner liner, connec- ting the welding torch Fitting the inner liner Lay the welding torch straight and make sure that no contact tip is fitted Lay the inner liner straight before further use Push the inner liner into the welding torch until it protrudes from the front of the torch neck; make sure that the inner liner is not kinked or snapped...

- Page 41 Fit the contact tip and gas nozzle; mark the inner liner at the end of the PowerPin Final tasks - Miller: Cut and deburr the inner liner at the previously marked position; make sure that no burr protrudes into the inner liner Screw the end cap onto the inner liner Push the inner liner into the welding torch fully and secure the end cap in the PowerPin...

- Page 42 Final tasks - Lincoln and Hobart: Cut and deburr the inner liner 8 mm (0.315 inches) behind the previously marked position; ensure that no burr protrudes into the inner liner Screw the end cap onto the inner liner Push the inner liner into the welding torch fully and secure the end cap in the PowerPin Remove the mounting aid The welding torch can now be connected to a Lincoln / Hobart welding sys-...

- Page 43 Connecting the To connect the control line to the re- welding torch spective welding system, it is recom- mended to use one of the following ad- apter cables: Adapter cable Control Plug Lin- coln (43,0004,0458) Adapter cable Control Plug Tweco (43,0004,0461) Adapter cable Control Plug Miller (43,0004,0457)

- Page 44 Service, maintenance and disposal General Regular and preventive maintenance of the welding torch are important factors in achieving problem-free operation. The welding torch is subjected to high tem- peratures and high levels of soiling. This is why the welding torch needs more fre- quent maintenance than other components of the welding system.

- Page 45 Maintenance at Check wearing parts every start-up Replace defective wearing parts Purge the gas nozzle of welding spatter Check gas nozzle, spatter guard, and insulations for damage and replace damaged components. In addition to the steps listed above, prior to starting up water-cooled wel- ding torches always: Ensure that all coolant connections are leak-tight Ensure that there is a proper coolant return flow...

- Page 46 Recommended: When replacing the inner liner, clean the wearing parts before re-installing the inner liner...

- Page 47 Remedy: Replace welding torch No function after pressing torch trigger Power source switched on, power source indication illuminates Cause: FSC (‘Fronius System Connector’—central connector) not inserted up to the stop Remedy: Insert FSC up to the stop Cause: Welding torch or welding torch control line faulty...

- Page 48 Poor-quality weld properties Cause: Incorrect welding parameters Remedy: Correct settings Cause: Poor ground earth connection Remedy: Establish good contact with workpiece Cause: Too little or no shielding gas Remedy: Check pressure regulator, gas hose, gas solenoid valve, and welding torch gas connection. For gas-cooled welding torches, check gas seal, use suitable inner liner Cause: Excessively large or heavily worn contact tip...

- Page 49 Remedy: Use correct wirefeed components Poor wirefeeding Cause: Depending on the system, brakes in the wirefeeder or power source set too tightly Remedy: Set the brakes to be looser Cause: Hole in the contact tip displaced Remedy: Replace contact tip Cause: Faulty inner liner or wire-guide insert Remedy:...

- Page 50 Welding torch gets very hot Cause: Welding torch has been operated above the maximum welding cur- rent Remedy: Reduce welding power or use more powerful welding torch Cause: Welding torch is inadequately sized Remedy: Observe duty cycle and load limits Cause: For water-cooled systems only: Coolant flow too low Remedy:...

- Page 51 Malfunction of the torch trigger Cause: Faulty plug connections between the welding torch and the power source Remedy: Establish correct plug connections/send power source or welding torch to service team Cause: Soiling between torch trigger and torch trigger housing Remedy: Remove soiling Cause: Faulty control line...

- Page 53 Technical data General Voltage rating (V-peak) For hand-held welding torches: 113 V For machine-guided welding torches: 141 V Torch trigger technical data: = 5 V = 10 mA The torch trigger can only be operated within the limits of the technical data. This product meets the requirements set out in standard IEC 60974-7/- 10 CI.

- Page 54 Machine welding MTG 270i TD torch MTG 270i I (ampere) 10 min/40°C 20% D.C.* 270 MIXED / CO 60% D.C.* 200 100% D.C.* 170 0.8-1.2 [mm] Ø 0.032-0.047 [in.] 1.75 [ft. + in.] D.C. = duty cycle Water-cooled I (ampere) 10 min/40°C...

- Page 55 Instalación de consumibles en el cuello de antorcha MTG Instalación de consumibles en el cuello de antorcha MTW Comprobación de la boquilla de retención Antorcha de soldadura Fronius System Connector: Ajuste del liner interior, conexión de la antorcha de soldadura Ajuste del liner interior Conexión de la antorcha de soldadura al alimentador de alambre...

- Page 56 Seguridad Uso previsto La antorcha manual MIG/MAG está diseñada exclusivamente para la soldadura MIG/MAG en aplicaciones manuales. Cualquier otro uso se considera como “no acorde con el propósito para el cual se diseñó”. El fabricante no se responsabilizará por los daños que puedan provocar- se por dicho uso inadecuado.

- Page 57 ▶ Durante la soldadura, asegúrese de que el líquido de refrigeración circule correctamente; este será el caso para unidades de enfriamiento de Fronius si se puede ver un flujo de retorno regular de líquido de refrigeración en el depósito de refrigeración de la unidad de enfriamiento.

- Page 58 MTG 400i TD MTG 320i TD MTG 500i TD MTG 400i TD MTG 500i TD SH - con “mango recto”, pulsador de la antorcha M - como antorcha de máquina en el fondo MTG 270i TD MTW 500i TD...

- Page 59 Las conexiones centrales Fronius Sys- tem Connector se utilizan para conec- tar componentes del sistema Fronius o adaptadores de Fronius System Con- nector. Componentes de la conexión central Fronius System Connector Las conexiones centrales OC se uti- lizan en combinación con los Power-...

- Page 60 Cómo montar consumibles Instalación de consumibles en el cuello de antorcha MTG 8 Nm 5.90 ft·lb M6 ... 3 Nm / 2.21 ft·lb M8 ... 1.5 - 5 Nm / 1.11 - 3.69 ft·lb Asegúrese de que la tobera de gas esté ajustada hasta el tope Instalación de consumibles en el cuello de...

- Page 61 Comprobación Push Push-Pull de la boquilla de retención with sealing without sealing * Compruebe la boquilla de retención antes de la puesta en servicio y cada vez que cambie el liner interior. Para ello, realice una comprobación visual: Izquierda: Boquilla de retención de latón con junta de retención de sellado. No puede ver a través de la junta de retención de sellado.

- Page 62 Antorcha de soldadura Fronius System Connec- tor: Ajuste del liner interior, conexión de la antor- cha de soldadura Ajuste del liner interior Coloque la antorcha de soldadura recta y asegúrese de que no tenga instalada una punta de contac- Coloque el liner interior recto antes de continuar el uso Empuje el liner interior dentro de la antorcha de soldadura hasta que sobresalga desde el frente del cuello de la antorcha;...

- Page 63 Ajuste la punta de contacto y la tobera de gas; marque el liner interior en el extremo del PowerPin Corte y desbarbe el liner interior en la posición marcada anteriormente; asegúrese de que no sobresalga rebaba dentro del liner interior **** Atornille la calota en el liner interior hasta el tope.

- Page 64 Conexión de la antorcha de soldadura al ali- mentador de al- ambre...

- Page 65 Conexión de la antorcha de soldadura a la fuente de poder y la unidad de enfriamiento solo si las conexiones de líquido de refrigeración opcionales están instala- das en la refrigeración y solo si la antorcha de soldadura se enfría con agua.

- Page 66 Antorcha de soldadura OC: Ajuste del liner inte- rior, conexión de la antorcha de soldadura Ajuste del liner interior Coloque la antorcha de soldadura recta y asegúrese de que no tenga instalada una punta de contac- Coloque el liner interior recto antes de continuar el uso Empuje el liner interior dentro de la antorcha de soldadura hasta que sobresalga desde el frente del cuello de la antorcha;...

- Page 67 Ajuste la punta de contacto y la tobera de gas; marque el liner interior en el extremo del PowerPin Tareas finales - Miller: Corte y desbarbe el liner interior en la posición marcada anteriormente; asegúrese de que no sobresalga rebaba dentro del liner interior Atornille la calota del extremo en el liner interior Empuje el liner interior en la antorcha de solda- dura completamente y asegure la calota del ex-...

- Page 68 La antorcha de soldadura ahora puede conectarse a un sistema de soldadura de Miller. Para hacerlo, consulte el manual de instrucciones del sistema de soldadura respectivo. Para obtener información sobre la conexión del cable de control, consulte la siguiente sección Conexión de la antorcha de soldadura Tareas finales - Lincoln y Hobart: Corte y desbarbe el liner interior 8 mm (0.315 pulgadas) detrás de la posición marcada anteriormen-...

- Page 69 La antorcha de soldadura ahora puede conectarse a un sistema de soldadura de Lincoln/Hobart. Para hacerlo, consulte el manual de instrucciones del sis- tema de soldadura respectivo. Para obtener información sobre la conexión del cable de control, consulte la siguiente sección Conexión de la antorcha de soldadura Conexión de la Para conectar el cable de control al...

- Page 70 Cuidado, mantenimiento y desecho General El mantenimiento regular y preventivo de la antorcha de soldadura son factores importantes para alcanzar una operación libre de problemas. La antorcha de soldadura es sujeta a altas temperaturas y a altos niveles de suciedad. Por esto, la antorcha de soldadura necesita un mantenimiento más frecuente que otros componentes del sistema de soldadura.

- Page 71 Mantenimiento Verifique los consumibles en cada puesta Reemplace los consumibles defectuosos en servicio Purgue la tobera de gas de proyecciones de soldadura Verificar si la tobera de gas, la protección antiproyecciones y los aislami- entos están dañados y reemplazar los componentes dañados. Además de los pasos enumerados anteriormente, antes de poner en servicio las antorchas de soldadura refrigeradas con agua, siempre: Asegúrese de que todas las conexiones del líquido de refrigeración estén...

- Page 72 Recomendación: Al reemplazar la sirga de guía de hilo, limpie los consumibles antes de reinstalar la sirga de guía de hilo...

- Page 73 Sin función después de presionar el pulsador de la antorcha Fuente de corriente encendida, indicación de fuente de corriente encendida Causa: El FSC (‘Fronius System Connector’—conexión central) no está in- sertado hasta el freno Solución: Insertar el FSC hasta el freno...

- Page 74 Propiedades de soldadura de baja calidad Causa: Parámetros de soldadura incorrectos Solución: Configuraciones correctas Causa: Pinza de masa insuficiente Solución: Establecer buen contacto con el componente Causa: Gas protector muy pobre o nulo Solución: Verificar el regulador de presión, el tubo de gas, la electroválvula de gas, la conexión de gas de la antorcha de soldadura.

- Page 75 Causa: Ángulo de inclinación de la antorcha de soldadura excesivamente grande Solución: Reducir el ángulo de inclinación de la antorcha de soldadura Causa: Los componentes de la devanadora no se corresponden con el diámetro del electrodo de soldadura/el material del electrodo de soldadura Solución: Usar los componentes de devanadora correctos...

- Page 76 Devanado de mala calidad Causa: Dependiendo del sistema, los frenos en el alimentador de alambre o la fuente de poder están muy ajustados Solución: Coloque más flojos los frenos Causa: El agujero en la punta de contacto está mal ubicado Solución: Reemplazar punta de contacto Causa:...

- Page 77 La antorcha de soldadura se recalienta Causa: La antorcha de soldadura ha sido operada por encima de la corriente de soldadura máxima Solución: Reducir la potencia de soldadura o usar una antorcha de soldadura más potente Causa: Antorcha de soldadura dimensionada inadecuadamente Solución: Observar la duración de ciclo de trabajo y los límites de carga Causa:...

- Page 78 Fallo del pulsador de la antorcha Causa: Conexiones defectuosas entre la antorcha de soldadura y la fuente de corriente Solución: Establecer conexiones correctas / enviar fuente de corriente o antor- cha de soldadura al servicio técnico Causa: Suciedad entre el pulsador de la antorcha y la carcasa del pulsador de la antorcha Solución: Quitar la suciedad...

- Page 79 Español...

- Page 80 Datos técnicos General Capacidad de tensión (tensión máxima) Para antorchas de soldadura manuales: 113 V Para antorchas de soldadura guiadas por máquina: 141 V Datos técnicos del pulsador de la antorcha: = 5 V máx = 10 mA máx El pulsador de la antorcha solo puede ser accionado dentro de los límites de los datos técnicos.

- Page 81 Antorcha de MTG 270i TD máquina MTG I (ampere) 10 min/40°C 20% D.C.* 270 270i TD MEZCLADO / CO 60% D.C.* 200 100% D.C.* 170 0.8-1.2 [mm] Ø 0.032-0.047 [in.] 1.75 [ft. + in.] D.C. = ciclo de trabajo Antorcha de I (ampere) 10 min/40°C...

- Page 83 Diagnostic d’erreur, élimination de l'erreur Diagnostic d’erreur, élimination de l'erreur Caractéristiques techniques Généralités MTG 320i / 400i / 500i TD Torche de soudage automatique MTG 270i TD Torche de soudage refroidie par eau – MTW 500i TD FSC SH Français...

- Page 84 Sécurité Utilisation con- La torche de soudage manuelle MIG/MAG est exclusivement destinée au souda- forme à la desti- ge MIG/MAG lors d'applications manuelles. nation Toute autre utilisation est considérée comme non conforme. Le fabricant ne sau- rait être tenu pour responsable des dommages consécutifs. Font également partie de l'emploi conforme : le respect de toutes les indications des instructions de service ;...

- Page 85 Ne jamais mettre en service les appareils refroidis par eau sans réfrigérant. ▶ Pendant le soudage, s'assurer que le débit de réfrigérant est correct - c'est le cas en cas d'utilisation d'appareils refroidis par eau Fronius, lorsqu'un reflux correct du réfrigérant est visible dans le réservoir de réfrigérant du refroidisseur.

- Page 86 MTG 320i TD MTG 500i TD MTG 400i TD MTG 500i TD SH – avec poignée « Straight Handle », gâchette M – en tant que torche de soudage automatique de torche sur le dessus MTG 270i TD MTW 500i TD...

- Page 87 : Les raccords centraux FSC servent à la connexion aux composants périphéri- ques Fronius ou aux adaptateurs FSC. Composants du raccord central FSC Les raccords centraux OC, en combi- naison avec les PowerPin corre- spondants, servent à la connexion aux composants périphériques des fabri-...

- Page 88 Monter les pièces d'usure Monter les pièces d'usure sur le col de cyg- ne MTG 8 Nm 5.90 ft·lb M6 ... 3 Nm / 2.21 ft·lb M8 ... 1.5 - 5 Nm / 1.11 - 3.69 ft·lb S'assurer que la buse de gaz est serrée jusqu'à la butée. Monter les pièces d'usure sur le col de cyg-...

- Page 89 Contrôler le rac- Push Push-Pull cord de serrage with sealing without sealing * Contrôler le raccord de serrage avant la mise en service et à chaque remplace- ment de la gaine guide-fil. Effectuer un contrôle visuel : à gauche : raccord de serrage en laiton avec rondelle d'étanchéité. Il est im- possble de voir à...

- Page 90 Torche de soudage FSC : monter l'âme de guidage du fil, raccorder la torche de soudage Montage de l'âme de guidage du fil Placer la torche de soudage droite et s'assurer qu'aucun tube contact n'est monté. Placer l'âme de guidage du fil droite avant de l'utiliser. Glisser l'âme de guidage du fil dans la torche de soudage jusqu'à...

- Page 91 Monter le tube contact et la buse de gaz ; marquer l'âme de guidage du fil à l'extrémité du PowerPin. Couper et ébarber l'âme de guidage du fil à l'endroit marqué précédemment ; s'assurer qu'aucune bavure ne dépasse dans l'âme de guidage du fil. **** Visser le dispositif de fermeture jusqu'à...

- Page 92 Raccorder la tor- che de soudage au dévidoir Raccorder la tor- che de soudage à la source de cou- rant et au refro- idisseur...

- Page 93 Uniquement lorsque les connecteurs de réfrigérant disponibles en option sont montés dans le refroidisseur et dans le cas d'une torche de soudage refroidie par eau. Toujours raccorder les tuyaux de réfrigérant en tenant compte des mar- quages de couleur. Français...

- Page 94 Torche de soudage OC : monter l'âme de guidage du fil, raccorder la torche de soudage Montage de l'âme de guidage du fil Placer la torche de soudage droite et s'assurer qu'aucun tube contact n'est monté. Placer l'âme de guidage du fil droite avant de l'utiliser. Glisser l'âme de guidage du fil dans la torche de soudage jusqu'à...

- Page 95 Monter le tube contact et la buse de gaz ; marquer l'âme de guidage du fil à l'extrémité du PowerPin. Étapes finales - Miller: Couper et ébarber l'âme de guidage du fil à l'endroit marqué précédemment ; s'assurer qu'aucune bavure ne dépasse dans l'âme de guidage du fil. Visser la pièce de raccord sur l'âme de guidage Glisser complètement l'âme de guidage du fil du fil.

- Page 96 La torche de soudage peut maintenant être raccordée à une installation de soudage Miller. Pour cela, voir les instructions de service de l'installation de soudage. Voir les informations concernant le branchement du câble de commande à la section suivante Raccordement de la torche de soudage.

- Page 97 La torche de soudage peut maintenant être raccordée à une installation de soudage Lincoln / Hobart. Pour cela, voir les instructions de service de l'in- stallation de soudage. Voir les informations concernant le branchement du câble de commande à la section suivante Raccordement de la torche de soudage.

- Page 98 Maintenance, entretien et élimination Généralités Une maintenance régulière et préventive de la torche de soudage constitue un facteur important permettant d'en garantir le bon fonctionnement. La torche de soudage est soumise à des températures élevées et à un degré de salissure très important.

- Page 99 Maintenance à Contrôler les pièces d'usure chaque mise en Remplacer les pièces d'usure défectueuses service Enlever les projections de soudure qui se trouvent sur la buse de gaz Contrôler l'état de la buse de gaz, de la protection anti-projections et des isolations et remplacer les composants endommagés.

- Page 100 Recommandé : remplacer l'âme de guidage du fil ; nettoyer les pièces d'usure avant d'installer une nouvelle âme de guidage du fil.

- Page 101 Interrupteur d'alimentation de la source de courant activé, voyants allumés sur la source de courant Cause : FSC (« Fronius System Connector » - raccord central) non raccordé jusqu'en butée Solution : Insérer le Fronius System Connector jusqu'à la butée Cause : Torche de soudage ou câble de commande de la torche de soudage...

- Page 102 Mauvaises caractéristiques de soudage Cause : Paramètres incorrects Solution : Corriger les paramètres Cause : Connexion de mise à la masse incorrecte Solution : Établir un bon contact avec la pièce à souder Cause : Pas ou pas assez de gaz de protection Solution : Vérifier le robinet détendeur, le tuyau de gaz, l'électrovanne de gaz et le raccord de gaz de la torche de soudage Dans le cas des torches AL,...

- Page 103 Cause : Les composants du dévidoir ne correspondent pas au diamètre du fil- électrode / au matériau du fil-électrode Solution : Utiliser des composants de déplacement du fil appropriés Avance du fil défectueuse Cause : Selon le système, le réglage du frein du dévidoir ou de la source de courant est trop serré...

- Page 104 La torche de soudage devient très chaude Cause : La torche de soudage a été utilisée au-delà de l'intensité de soudage maximale Solution : Baisser la puissance de soudage ou utiliser une torche de soudage plus puissante Cause : Torche de soudage insuffisamment dimensionnée Solution : Respecter le facteur de marche et les limites de charge Cause :...

- Page 105 Dysfonctionnement de la gâchette de la torche Cause : La connexion entre la torche de soudage et la source de courant est défectueuse Solution : Établir les connexions de manière conforme / adresser la source de courant ou la torche de soudage au S.A.V. Cause : Présence d'impuretés entre la gâchette de torche et son boîtier Solution :...

- Page 107 Caractéristiques techniques Généralités Mesure de la tension (V-Peak) : pour torches de soudage manuelles : 113 V pour torches de soudage à guidage mécanique : 141 V Caractéristiques techniques de la gâchette de la torche : = 5 V = 10 mA L'utilisation de la gâchette de la torche est uniquement autorisée dans le cadre des caractéristiques techniques.

- Page 108 Torche de souda- MTG 270i TD ge automatique I (Ampère) 10 min/40 °C 20 % f.m.* 270 MTG 270i TD MIXED/CO 60 % f.m.* 200 100 % f.m.* 170 0,8 à 1,2 [mm] Ø .032 à .047 [in.] 1,75 [ft. + in.] f.m.

- Page 109 Français...

- Page 111 Français...

Need help?

Do you have a question about the MTG 270i TD and is the answer not in the manual?

Questions and answers