Table of Contents

Advertisement

Available languages

Available languages

Ammonia Compressor Packs (ACP) mit offenen Schraubenverdichtern

Originalbetriebsanleitung

Deutsch ....................................................................................................................................................

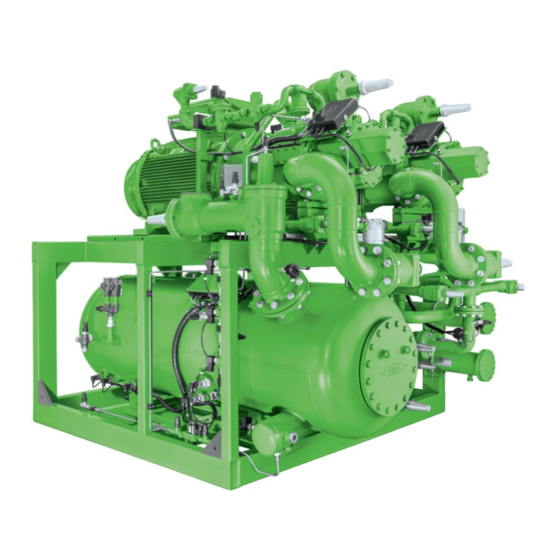

Ammonia Compressor Packs (ACP) with open screw compressors

English......................................................................................................................................................

Packs de compresseurs à ammoniac (ACP) avec compresseurs à vis ouverts

Français....................................................................................................................................................

ACP8551K-2, ACP8561K-2,

ACP8571K-2, ACP8581K-2,

ACP8591K-2, ACP8571N-2

ACP8591N-2, ACP8551B-2

ACP8561B-2, ACP8571B-2

ACP8581B-2, ACP8591B-2

ACP8551K-3, ACP8561K-3

ACP8571K-3, ACP8581K-3

ACP8591K-3, ACP8571N-3

ACP8591N-3, ACP8551B-3

ACP8561B-3, ACP8571B-3

ACP8581B-3, ACP8591B-3

ACP9593K-2, ACP9593B-2

ACP95103K-2, ACP95103B-2

ACP9593K-3, ACP95103K-3

ACP9593B-3, ACP95103B-3

ACP95103N-2, ACP95103N-3

Document pour des monteurs

SB-600-2

2

18

34

Dokument für Monteure

Document for installers

Advertisement

Chapters

Table of Contents

Summary of Contents for Bitzer ACP8551K-2

- Page 1 Ammonia Compressor Packs (ACP) mit offenen Schraubenverdichtern Originalbetriebsanleitung Deutsch ..............................Ammonia Compressor Packs (ACP) with open screw compressors English..............................Packs de compresseurs à ammoniac (ACP) avec compresseurs à vis ouverts Français..............................ACP8551K-2, ACP8561K-2, ACP8561B-3, ACP8571B-3 ACP8571K-2, ACP8581K-2, ACP8581B-3, ACP8591B-3 ACP8591K-2, ACP8571N-2 ACP9593K-2, ACP9593B-2 ACP8591N-2, ACP8551B-2...

-

Page 2: Table Of Contents

Inhaltsverzeichnis 1 Einleitung ................................ 3 1.1 Zusätzlich folgende technische Dokumente beachten .................. 3 1.2 Typenbezeichnung ............................ 4 2 Sicherheit ................................ 4 2.1 Autorisiertes Fachpersonal .......................... 4 2.2 Restgefahren .............................. 4 2.3 Sicherheitshinweise ............................ 5 2.3.1 Allgemeine Sicherheitshinweise ...................... 5 3 Anwendungsbereiche ............................ 6 3.1 Einstufung des ACP und seiner Bauteile nach EU-Richtlinien .............. 6 3.1.1 Einstufung der Bauteile nach EU-Richtlinien .................. -

Page 3: Einleitung

1 Einleitung 1.1 Zusätzlich folgende technische Dokumente beachten Die Ammonia Compressor Packs (ACP) sind zum Ein- bau in Maschinen entsprechend der EU- • SB-510 Betriebsanleitung Offene Schraubenverdich- Maschinenrichtlinie 2006/42/EG vorgesehen. Sie dür- ter OS.85 fen nur in Betrieb genommen werden, wenn sie gemäß •... -

Page 4: Typenbezeichnung

1.2 Typenbezeichnung 8591 Ammonia Compres- Baugröße der offe- Einsatzbereich: Anzahl der Verdich- Art der Leistungsre- sor Pack nen Schraubenver- gelung: K = Hoher Saug- dichter druck V = Mit Frequenzum- richter N = Niedriger Saug- druck C = Standard Leis- tungsregelung ohne B = Booster Tab. 1: Typenbezeichnung (Beispiel) -

Page 5: Sicherheitshinweise

2.3 Sicherheitshinweise 2.3.1 Allgemeine Sicherheitshinweise sind Anweisungen, um Gefährdungen zu vermeiden. Auslieferungszustand Sicherheitshinweise genauestens einhalten! VORSICHT HINWEIS Das ACP ist mit Schutzgas gefüllt: Überdruck Sicherheitshinweis um eine Situation zu vermei- 0,2 .. 0,5 bar Stickstoff. den, die die Beschädigung eines Geräts oder Schwere Verletzungen von Haut und Augen dessen Ausrüstung zur Folge haben könnte. -

Page 6: Anwendungsbereiche

3 Anwendungsbereiche 3.1 Einstufung des ACP und seiner Bauteile nach EU-Richtlinien Zulässige Kältemittel R717 (NH Das ACP ist zum Einbau in Maschinen entsprechend Ölfüllung Polyalphaolefin (PAO) der EU-Maschinenrichtlinie 2006/42/EG vorgesehen. Elektrische Bauteile entsprechen der EU-Niederspan- Hydriertes Mineralöl nungsrichtlinie 2014/35/EU. Für die eingebauten druck- Freigegebene Öle sie- beaufschlagten Bauteile kommt darüber hinaus die EU- he Technische Informa-... -

Page 7: Einstufung Der Bauteile Nach Eu-Richtlinien

3.1.1 Einstufung der Bauteile nach EU-Richtlinien Bauteil 2006/42/EG 2014/68/EU 2014/35/EU 2014/30/EU CE-Zeichen Betriebsan- (MD) (PED) (LVD) (EMC) leitung Offener SB-510 Schraubenver- SB-520 dichter Motor Kupplung SH-510 Kupplungsge- SH-510 häuse Ölabscheider DB-300 Ölkühler Ölfilter DB-500 Economiser Druckgaslei- DB-600 tung Eco-Leitung DB-600 Flüssigkeits- DB-600 sammler, Eco-... -

Page 8: Montage

Bei Einsatz unter extremen Bedingungen (z. B. aggres- sive Atmosphäre, niedrige Außentemperaturen u. a.) geeignete Maßnahmen treffen sowie Rücksprache mit BITZER. Es darf keine Last von außen auf die Rohrleitungen einwirken. Abb. 1: Transport mit Traverse Das ACP an den Befestigungslöchern fest mit dem Fußboden verschrauben (siehe Abbildung 2, Seite... -

Page 9: 2-Teiliges Acp95.-3 Montieren

4.2.1 2-teiliges ACP95.-3 montieren Nach Absprache wird das ACP95.-3 in zwei Teilen ge- liefert, wobei ein Teil aus einem Verdichter und der an- dere Teil aus zwei Verdichtern besteht. Die beiden Grundrahmen und die Verrohrung müssen vor Ort montiert werden. Die Rahmen müssen nicht an ihrem endgültigen Einsatzort zusammengebaut werden, son- dern können nach der Montage als Ganzes an ihren Einsatzort gebracht werden. - Page 10 HD-Flansch anziehen Schutzleiter Nach dem Zusammenbau der Rahmen muss der Zur Sicherstellung des elektrischen Durchgangs muss Flansch an der gemeinsamen Hochdruckleitung ange- der Schutzleiter mit beiden Teilen des Rahmenpaares zogen werden. Die Flanschdichtung einsetzen und verbunden werden. sorgfältig ausrichten. Anschließend mit Hilfe eines Drehmomentschlüssels die Befestigungen mit einem Drehmoment von 320 Nm anziehen.

- Page 11 Abb. 10: Modbus-Anschluss in Verdichter 3 Rahmenteil mit einem Verdichter: Das Versorgungskabel für das Modul CM-SW-01 am Verdichter Nr. 3 muss durch die Kabeldurchführung in den Steuerkasten geführt werden. Die Drähte müssen an einem grünen Netzstecker befestigt und in die mit Verdichter Nr.

- Page 12 4.3 Anschlüsse ACP schlussplan der jeweiligen ACP-Konfiguration. Für Be- trieb mit Economiser (ECO): Zusätzlich Anschlussplan Je nach Konfiguration gelten unterschiedliche An- für Economiser (ECO) beachten. schlusspläne. Anschlüsse ausführen gemäß An- 1980 2170 Abb. 12: ACP85..-2 (mit OAHC65051ACP) 2900 2261 Abb. 13: ACP85..-3 (mit OAHC65051ACP) SB-600-2...

- Page 13 1980 2185 Abb. 14: ACP85..-2 (mit OAHC80051ACP) 2900 2229 Abb. 15: ACP85..-3 (mit OAHC80051ACP) SB-600-2...

- Page 14 2275 2704 Abb. 16: ACP95..-2 (mit OAHC80051ACP) Anschlusspositionen Anschluss für Economiser (ECO) Sauggasleitung Druckgasleitung Maßangaben (falls angegeben) können Toleranzen entsprechend EN ISO 13920-B aufweisen. SB-600-2...

-

Page 15: Elektrischer Anschluss

5 Elektrischer Anschluss 6 In Betrieb nehmen Motoren und elektrisches Zubehör entsprechen der GEFAHR EU-Niederspannungsrichtlinie 2014/35/EU. Elektrische Berstgefahr von Bauteilen durch Flüssigkeits- Anschlüsse ausführen gemäß Prinzipschaltbild der je- überdruck. weiligen ACP-Konfiguration. EN60204-1, Sicherheits- Schwere Verletzungen möglich. normenreihe IEC60364 und nationale Schutzbestim- Maximal zulässige Drücke nicht überschreiten! mungen berücksichtigen. -

Page 16: Betrieb

7 Betrieb • Austreten von Öl und/oder Kältemittel (Ammoniak- Geruch) 7.1 Regelmäßige Prüfungen • Ölstände in Ölabscheider und Auffangbehälter der Wellenabdichtung Das ACP entsprechend den nationalen Vorschriften re- gelmäßig prüfen. • Kältemittelfüllung (Zustand im Flüssigkeitsschau- glas) Betriebsdaten überprüfen: • Sicherheitsrelevante Teile (Druckwächter, Sicher- •... -

Page 17: Außer Betrieb Nehmen

9 Außer Betrieb nehmen 9.4 Öl ablassen VORSICHT 9.1 Stillstand Öltemperatur in Verdichter und Ölabscheider Bis zur Demontage Ölheizung des Ölabscheiders ein- kann nach vorausgehendem Betrieb über 60°C geschaltet lassen. Das verhindert erhöhte Kältemittel- liegen. anreicherung im Öl. Schwere Verbrennungen möglich. Vor Arbeiten am ACP: Anlage ausschalten und WARNUNG abkühlen lassen. - Page 18 Table of contents 1 Introduction................................ 19 1.1 Also observe the following technical documents .................. 19 1.2 Type designation ............................ 20 2 Safety.................................. 20 2.1 Authorized staff............................ 20 2.2 Residual risks .............................. 20 2.3 Safety references............................ 21 2.3.1 General safety references........................ 21 3 Application ranges ............................ 22 3.1 Classification of the ACP and of its components according to the EU directives ........ 22 3.1.1 Classification of the components according to the EU directives ............

-

Page 19: Introduction

1 Introduction 1.1 Also observe the following technical documents The Ammonia Compressor Packs (ACP) are intended for incorporation into machines in accordance with the • SB-510 Operating Instructions open screw com- 2006/42/EC Machinery Directive. They may only be put pressors OS.85 into operation if they have been installed into the ma- •... -

Page 20: Type Designation

1.2 Type designation 8591 Ammonia Com- Size of the open Application range: Number of com- Type of capacity pressor Pack screw compressors pressors control K = High suction pressure V = With frequency inverter N = Low suction pressure C = Standard capa- city control without B = Booster frequency inverter... -

Page 21: Safety References

2.3 Safety references 2.3.1 General safety references are instructions intended to prevent hazards. Safety ref- State of delivery erences must be stringently observed! CAUTION NOTICE The ACP is filled with a holding charge: Over- Safety reference to avoid situations which may pressure 0.2 .. -

Page 22: Application Ranges

3 Application ranges 3.1 Classification of the ACP and of its components according to the EU directives Permitted refrigerants R717 (NH The ACP is intended for incorporation into machines in Oil charge Polyalphaolefin (PAO) accordance with the 2006/42/EC Machinery Directive. The electrical components comply with the EU Low Hydrocracked mineral Voltage Directive 2014/35/EU. -

Page 23: Classification Of The Components According To The Eu Directives

3.1.1 Classification of the components according to the EU directives Component 2006/42/EC 2014/68/EU 2014/35/EU 2014/30/EU CE marking Operating In- (MD) (PED) (LVD) (EMC) structions Open drive SB-510 screw com- SB-520 pressor Motor Coupling SH-510 Coupling SH-510 housing Oil separator DB-300 Oil cooler Oil filter DB-500... -

Page 24: Mounting

The system must be placed on level ground able to bear the load. Provide for accessibility for maintenance and service works! Take suitable measures and contact BITZER if the sys- tem is operated under extreme conditions (e.g. ag- gressive atmosphere, low outdoor temperatures, etc.). -

Page 25: Mounting The Split Frame Acp95.-3

4.2.1 Mounting the split frame ACP95.-3 Upon agreement, the ACP95.-3 is delivered in two parts, one consisting of 1 compressor and the other of 2 compressors. The two base frames and the piping must be assembled on site. The frames don't have to be joined together at their final operating location, but can be moved together after assembly. - Page 26 Tightening the HP flange Grounding cable After the frames have been joined together, the flange The grounding cable must be fastened to both parts of at the common high pressure line must be tightened. the frame pair, in order to provide electrical continuity. Insert and carefully align the flange gasket.

- Page 27 Fig. 10: Modbus connection in compressor 3 Frame section with one compressor: The supply cable for the CM-SW-01 module at com- pressor no. 3 must be routed through the gland into the pack controller box. The wires must be fastened to a green plug, and plugged into the socket marked com- pressor no.

-

Page 28: Connections Acp

4.3 Connections ACP ing to the connection plan of the concerned ACP con- figuration. For operation with Economizer (ECO): also Depending on the configuration, different connection observe the connection plan for the Economizer (ECO). plans apply. Make the appropriate connections accord- 1980 2170 Fig. 12: ACP85..-2 (with OAHC65051ACP) - Page 29 1980 2185 Fig. 14: ACP85..-2 (with OAHC80051ACP) 2900 2229 Fig. 15: ACP85..-3 (with OAHC80051ACP) SB-600-2...

- Page 30 2275 2704 Fig. 16: ACP95..-2 (with OAHC80051ACP) Connection positions Connection for Economizer (ECO) Suction gas line Discharge gas line Dimensions (if specified) may have tolerances accord- ing to EN ISO 13920-B. SB-600-2...

-

Page 31: Electrical Connection

5 Electrical connection 6 Commissioning Motors and electrical equipment comply with the EU DANGER Low Voltage Directive 2014/35/EU. Make the appropri- Components may burst because of liquid over- ate electrical connections according to the schematic pressure. wiring diagram of the concerned ACP configuration. Serious injuries are possible. -

Page 32: Operation

7 Operation • Oil and/or refrigerant leakage (ammonia odour) • Oil level in the oil separator and in the collecting ves- 7.1 Regular checks sel of the shaft seal Examine the ACP at regular intervals according to na- • Refrigerant level (level in the liquid sight glass) tional regulations. -

Page 33: Decommissioning

9 Decommissioning 9.4 Drain oil CAUTION 9.1 Standstill When the system has been in operation, the Leave the oil heater of the oil separator switched on un- temperature of the oil in the compressor and in til disassembly. This prevents increased refrigerant the oil separator may be over 60 °C. - Page 34 Sommaire 1 Introduction................................ 35 1.1 Veuillez également tenir compte de la documentation technique suivante .......... 35 1.2 Désignation de type ............................. 36 2 Sécurité ................................ 36 2.1 Personnel spécialisé autorisé ........................ 36 2.2 Dangers résiduels............................ 36 2.3 Indications de sécurité .......................... 37 2.3.1 Indications de sécurité générales .................... 37 3 Champs d’application ............................

-

Page 35: Introduction

1 Introduction 1.1 Veuillez également tenir compte de la documentation technique suivante Ces packs de compresseurs à ammoniac (ACP) sont prévus pour une installation dans des machines confor- • SB-510 Instructions de service compresseurs à vis mément à la Directive CE Machines 2006/42/CE Ils ne ouverts OS.85 peuvent être mis en service qu'une fois installés dans •... -

Page 36: Désignation De Type

1.2 Désignation de type 8 591 Pack de compres- Taille de construction Domaine d'utilisa- Nombre de compres- Type de régulation seurs à ammoniac des compresseurs à tion : seurs de puissance vis ouverts K = Haute pression V = Avec convertis- d'aspiration seur de fréquence (FU) N = Basse pression... -

Page 37: Indications De Sécurité

2.3 Indications de sécurité 2.3.1 Indications de sécurité générales sont des instructions pour éviter de vous mettre en État vierge danger. Respecter avec soins les indications de sécuri- té ! ATTENTION L'ACP est rempli de gaz de protection : Surpres- AVIS sion 0,2 .. 0,5 bar de l'azote. Indication de sécurité... -

Page 38: Champs D'application

3 Champs d’application 3.1 Classification de l'ACP et de ses composants selon les directives européennes Fluides frigorigènes au- R717 (NH L'ACP est prévu pour un montage dans des machines torisés conformément à la Directive Machines 2006/42/CE. Remplissage d'huile Polyalphaoléfines Les composants électriques satisfont au directive (PAO) basse tension européenne 2014/35/UE. -

Page 39: Classification Des Composants Selon Les Directives Européennes

3.1.1 Classification des composants selon les directives européennes Composant 2006/42/CE 2014/68/UE 2014/35/UE 2014/30/UE Marquage CE Instructions (MD) (PED) (LVD) (EMC) de service Compresseur SB-510 à vis ouvert SB-520 Moteur Embrayage SH-510 Carter d'em- SH-510 brayage Séparateur DB-300 d'huile Refroidisseur d'huile Filtre à... -

Page 40: Montage

En cas d'utilisation en conditions extrêmes (p. ex. at- mosphère agressive, températures extérieures basses. etc.), prendre les mesures appropriées et consulter BITZER. Aucune charge extérieure ne doit peser sur les conduites. Fig. 1: Transport avec traverse Visser fixement l'ACP au sol au niveau des trous de fixation (voir figure 2, page 40). -

Page 41: Assemblage Du Châssis En Deux Parties Acp95.-3

4.2.1 Assemblage du châssis en deux parties ACP95.-3 Sur accord préalable, le châssis ACP95.-3 est livré en deux parties, l’une comprenant un compresseur et l’autre comprenant deux compresseurs. Les deux châs- sis de base et la tuyauterie doivent être assemblés sur site. - Page 42 Serrer la bride HP Après l’assemblage du châssis, il faut serrer la bride de la conduite haute pression commune. Insérer le joint de la bride et l’aligner avec précaution. Ensuite, serrer les pièces de fixation à 320 Nm au moyen d’une clé dyna- mométrique.

- Page 43 Fig. 10: Connexion Modbus du compresseur 3 Partie du châssis avec un compresseur : Acheminer le câble d'alimentation pour le module CM- SW-01 du compresseur n° 3 à travers le passe-câble dans la boîte de commande. Fixer les câbles à une fiche verte et les brancher sur la prise portant l’inscrip- tion «...

-

Page 44: Raccordements Acp

4.3 Raccordements ACP relatif à la configuration ACP concernée. Pour le fonc- tionnement avec un économiseur (ECO) : prendre éga- Les plans de raccordement diffèrent selon la configura- lement en compte le plan de raccordement de l'écono- tion. Effectuer les raccordements en fonction du plan miseur (ECO). - Page 45 1980 2185 Fig. 14: ACP85..-2 (avec OAHC80051ACP) 2900 2229 Fig. 15: ACP85..-3 (avec OAHC80051ACP) SB-600-2...

- Page 46 2275 2704 Fig. 16: ACP95..-2 (avec OAHC80051ACP) Positions de raccordement Raccord pour économiseur (ECO) Conduite du gaz d'aspiration Conduite du gaz de refoulement Les cotes indiquées sont susceptibles de présenter une tolérance selon la norme EN ISO 13920-B. SB-600-2...

-

Page 47: Raccordement Électrique

5 Raccordement électrique 6 Mettre en service Les moteurs et les accessoires électriques satisfont à DANGER la directive européenne basse tension 2014/35/UE . Ef- Risque d'éclatement des composants dû à une fectuer les raccordements électriques en fonction du surpression du liquide. schéma de principe relatif à... -

Page 48: Fonctionnement

7 Fonctionnement • Niveau d'huile dans le séparateur d'huile et dans le réservoir de la garniture d'étanchéité 7.1 Contrôles réguliers • Niveau de fluide réfrigérant (état dans le voyant de fluide) Contrôler régulièrement l'ACP conformément aux régle- mentations nationales. • Composants importants en matière de sécurité (limi- teur de pression, vannes de sécurité, dispositifs de Contrôler les données de fonctionnement : protection, etc.) -

Page 49: Mettre Hors Service

9 Mettre hors service 9.4 Vidanger l'huile ATTENTION 9.1 Arrêt Lorsque l'installation était en fonctionnement, la Laisser le réchauffeur d'huile du séparateur d'huile en température de l'huile dans le compresseur et le marche jusqu'au démontage. Cela évite un trop grand séparateur d'huile peut dépasser les 60 °C. - Page 50 80460202 // 11.2019 Änderungen vorbehalten Subject to change Toutes modifications réservées BITZER Kühlmaschinenbau GmbH Peter-Schaufler-Platz 1 // 71065 Sindelfingen // Germany Tel +49 7031 932-0 // Fax +49 7031 932-147 bitzer@bitzer.de // www.bitzer.de Änderungen vorbehalten // Änderungen vorbehalten // Subject to change // Toutes modifications réservées80460202 // 11.2019...

Need help?

Do you have a question about the ACP8551K-2 and is the answer not in the manual?

Questions and answers