Table of Contents

Advertisement

Available languages

Available languages

Quick Links

Advertisement

Chapters

Table of Contents

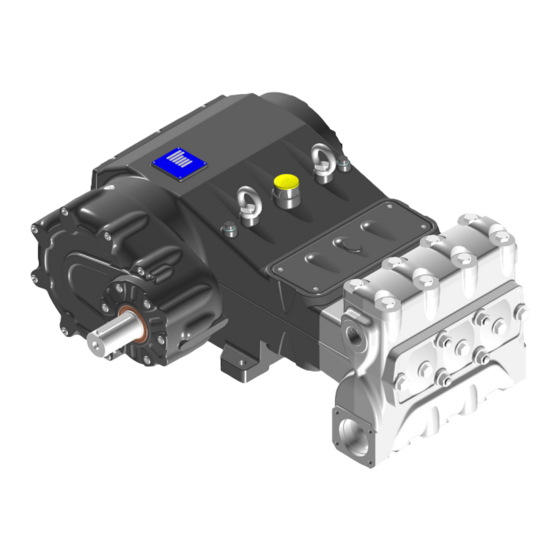

Summary of Contents for Interpump Group Pratissoli MK29M Series

- Page 1 Serie MK29M MK29M5B - MK29M8B - MK29M5D - MK29M8D Manuale di riparazione Repair Manual Manuel de réparation Reparaturanleitung Manual de reparación Manual de reparação Руководство по ремонту 维修手册 Tamir kılavuzu...

-

Page 2: Table Of Contents

Sommario 1 INTRODUZIONE..................................2 1.1 DESCRIZIONE SIMBOLI ..................................2 2 NORME DI RIPARAZIONE ................................2 2.1 RIPARAZIONE DELLA PARTE MECCANICA ............................2 2.1.1 Smontaggio della parte meccanica ..........................2 2.1.2 Montaggio parte meccanica...............................9 2.1.3 Classi di maggiorazione previste ............................ 18 2.2 RIPARAZIONE DELLA PARTE IDRAULICA ............................ 18 2.2.1 Gruppi valvole .................................. -

Page 3: Introduzione

Dal corretto uso e dalle adeguate manutenzioni dipende il regolare funzionamento e durata della pompa. Interpump Group declina ogni responsabilità per danni causati da negligenza e mancata osservazione delle norme descritte in questo manuale. DESCRIZIONE SIMBOLI Leggere attentamente quanto riportato in questo manuale prima di ogni operazione. - Page 4 Dalla parte opposta svitare le viti di fissaggio coperchio Posizionare n. 3 grani o viti filettate M8 (pos. , Fig. 7) con la cuscinetto (pos. , Fig. 4) e rimuoverlo. funzione di estrattori negli appositi fori. Fig. 7 Fig. 4 Avvitare i 3 grani filettati (pos. , Fig. 8) con la funzione di Provvedere ora allo smontaggio del coperchio carter svitando estrattori e contemporaneamente, utilizzando l’apposito le relative viti (pos. , Fig. 5).

- Page 5 Ad operazione terminata rimuovere il coperchio riduttore. Agire alternativamente sulle due masse battenti fino alla Svitare le viti che fissano il fermo corona (pos. , Fig. 10) e completa estrazione del gruppo pignone (pos. , Fig. 13) rimuoverlo (pos. , Fig. 11). Fig. 13 Fig. 10 Ora è possibile sfilare completamente la corona (pos. , Fig. 14).

- Page 6 Sollevare la linguetta della rosetta di sicurezza (pos. , Fig. 16). Fig. 19 Fig. 16 Avvitare una ghiera tipo SKF KM19 sulla bussola di pressione Inserire uno spessore sotto la biella per bloccare la rotazione (pos. , Fig. 20), quindi utilizzando una opportuna chiave dell’albero (pos. , Fig. 17). provvedere ad allentare la bussola (pos. , Fig. 21).

- Page 7 Sul lato opposto svitare le viti di fissaggio della scatola Per evitare possibili errori cappelli e semibielle sono stati riduttore (pos. , Fig. 22), quindi rimuoverla (pos. , Fig. 23). numerati su un lato (pos. , Fig. 25). Fig. 22 Fig. 25 Fig. 23 Fare avanzare le semibielle nella direzione della parte Svitare le viti di biella (pos. , Fig. 24).

- Page 8 Togliere la bussola di pressione (pos. , Fig. 27). Fig. 30 Fig. 27 Dalla parte opposta estrarre il cuscinetto (pos. , Fig. 31). Sfilare i tre semicuscinetti superiori delle semibielle (pos. , Fig. 28). Fig. 31 Nell’eventualità fosse necessario sostituire una o più bielle o Fig. 28 guide pistone occorre operare nel seguente modo: Sfilare l’albero a gomiti con l’ausilio di una massa battente dal Procedere a svitare le viti dell’attrezzo cod.

- Page 9 Rimuovere i due anelli seeger di bloccaggio spinotto utilizzando un apposito attrezzo (pos. , Fig. 35). Fig. 33 Accoppiare le semibielle ai cappelli precedentemente Fig. 35 smontati facendo riferimento alla numerazione (pos. , Sfilare lo spinotto (pos. , Fig. 36) e provvedere all’estrazione Fig. 34). della biella (pos. , Fig. 37). Fig. 36 Fig. 34 Fig. 37...

-

Page 10: Montaggio Parte Meccanica

Per separare lo stelo dal guida pistone occorre svitare le viti a Bloccare il guida pistone in morsa con l’ausilio di apposito testa cilindrica M6 mediante apposita chiave (pos. , Fig. 38). attrezzo e procedere alla taratura delle viti con chiave dinamometrica (pos. , Fig. 41) come indicato nel capitolo 3. Fig. 38 Fig. 41 2.1.2... - Page 11 Montare la scatola riduttore (pos. , Fig. 46) e la relativa guarnizione (pos. , Fig. 46) utilizzando le 6 viti M12x40 (pos. , Fig. 47) e le 2 viti M12x50 (pos. , Fig. 48). Tarare le viti con chiave dinamometrica (pos. , Fig. 49) come indicato nel capitolo 3. Fig. 43 Inserire l’albero (pos. , Fig. 30) fino a che il cuscinetto premontato arrivi ad essere a filo del bordo del carter (pos. , Fig. 44).

- Page 12 Fig. 52 Avvitare la ghiera di bloccaggio e serrare la bussola fino determinare una riduzione della quota “X” compresa tra 0.7 e 0.8 mm (Fig. 53). Fig. 49 Inserire completamente la bussola di pressione sull’albero dal lato opposto alla PTO (pos. , Fig. 50 e Fig. 51). Fig. 53 Svitare la ghiera, inserire la rosetta di sicurezza (pos. , Fig. 54) e riavvitare a fondo la ghiera (pos. , Fig. 55), dopodiché...

- Page 13 Applicare i semicuscinetti inferiori ai cappelli (pos. , Fig. 59) assicurandosi che la linguetta di riferimento dei semicuscinetti venga posizionata nell’apposito alloggiamento sul cappello (pos. , Fig. 59). Fissare i cappelli alle semibielle mediante le viti M12x1.25x87 (pos. , Fig. 60). Prestare attenzione al corretto senso di montaggio dei cappelli.

- Page 14 Applicare la linguetta 22x14x100 nella sede dell’albero (pos. , Fig. 61). Fig. 64 Posizionare il cuscinetto fino a battuta (pos. , Fig. 65) Fig. 61 Montare il cuscinetto 65x120x31 sul pignone mediante l’utilizzo dell’attrezzo cod.27887100 (pos. , Fig. 62). Fig. 65 Inserire la corona sull’albero (pos. , Fig. 66) e portare a battuta mediante l’utilizzo di una massa battente (pos. , Fig. 62 Fig. 67).

- Page 15 Applicare le 2 spine Ø10x24 alla scatola riduttore (pos. , Fig. 70) e inserire l’O-ring (pos. , Fig. 71). Fig. 67 La corona deve essere montata assicurandosi Fig. 70 che i due fori M8 (da utilizzarsi per l’estrazione) risultino rivolti verso l’esterno della pompa (pos. , Fig. 67). Fissare il fermo corona (pos. , Fig. 68) utilizzando le 4 viti M10x30.

- Page 16 Fig. 73 Fig. 76 Inserire il cuscinetto 60x130x46 sul pignone (pos. , Fig. 74). Inserire il paraolio all’interno del coperchio pignone mediante l’utilizzo dell’attrezzo cod.27548200 (pos. , Fig. 77). Fig. 74 Fig. 77 Mediante l’utilizzo dell’attrezzo cod.27887000 (pos. , Fig. 75) portare il cuscinetto a battuta (pos. , Fig. 76). Prima di procedere con il montaggio del paraolio verificare le condizioni del labbro di tenuta.

- Page 17 Applicare l’O-ring al coperchio pignone (pos. , Fig. 79). Serrare le 6 viti M10x25 (pos. , Fig. 82). Tarare le viti con chiave dinamometrica come indicato nel capitolo 3 TARATURE SERRAGGIO VITI. Fig. 79 Inserire il coperchio pignone in sede (pos. , Fig. 80). Fig. 82 Applicare la linguetta 16x10x90 nella sede del pignone (pos. , Fig. 83).

- Page 18 Fig. 85 Montare il coperchio cuscinetto (e relativa guarnizione) (pos. , Fig. 86) mediante 8 viti M12x30 (pos. , Fig. 87). Tarare le viti con chiave dinamometrica come indicato nel capitolo 3. Fig. 86 Fig. 87 Completare il montaggio della parte meccanica applicando i tappi e i golfari di sollevamento con relativo O-ring di tenuta. Inserire l’olio nel carter come indicato nel Manuale uso e manutenzione, par. 7.4.

-

Page 19: Classi Di Maggiorazione Previste

2.1.3 Classi di maggiorazione previste TABELLA MAGGIORAZIONE PER ALBERO A GOMITI E SEMICUSCINETTI DI BIELLA Classi di recupero Codice Semicuscinetto Codice Semicuscinetto Rettifica sul diametro perno (mm) Superiore Inferiore dell’albero (mm) 0.25 90931100 90930100 Ø92.75 0/-0.03 Ra 0.4 Rt 3.5 0.50 90931200 90930200 Ø92.50 0/-0.03 Ra 0.4 Rt 3.5... - Page 20 B) Estrarre i tappi valvola mediante l’utilizzo di un estrattore a E) Estrarre le sedi valvola utilizzando l’attrezzo cod. 27926900 massa battente M10 (pos. , Fig. 90). (vedi disegni costruttivi al par. 4.1) come indicato nelle Fig. 93 e Fig. 93/a. Prima di operare come al punto “E”, assicurarsi che il pistone si trovi al Punto Morto Inferiore.

-

Page 21: Smontaggio Gruppi Valvole Mk29M5D E Mk29M8D

2.2.1.2 Smontaggio gruppi valvole MK29M5D e MK29M8D Ripetere i punti D) e E) per estrarre particolari valvola e sedi Gli interventi sono limitati all’ispezione o sostituzione delle valvola dei gruppi valvola di aspirazione (Fig. 97). valvole, qualora necessario. Per l’estrazione dei gruppi valvola operare come segue: Eseguire operazioni indicate ai punti A), B) e C) del par. 2.2.1.1. - Page 22 Pompe MK29M5B e MK29M8B: Pompe MK29M5D e MK29M8D: Montare le sedi valvola di aspirazione e mandata col tampone Assemblare i gruppi valvola di aspirazione e mandata (Fig. 102 cod. 27764000 (vedi disegno costruttivo al par. 4.1), e Fig. 103) prestando attenzione a non invertire le molle assicurandosi che le superfici coniche di dette sedi siano precedentemente smontate.

-

Page 23: Raschiatore

2.2.2 Raschiatore Montare i gruppi valvola di aspirazione e mandata col tampone cod. 27764000 (vedi disegno costruttivo al 2.2.2.1 Smontaggio par. 4.1), assicurandosi che le superfici coniche di dette sedi La sostituzione del raschiatore si rende necessaria dal siano bloccate negli alloggiamenti conici presenti sulla testata momento in cui si iniziano a rilevare perdite di bentonite dalla (Fig. 105 e Fig. 106). - Page 24 Estrarre il supporto raschiatore. Per agevolare l’estrazione è possibile utilizzare i fori frontali M5 per applicare un asta filettata con massa battente (pos. , Fig. 111). Fig. 108/a Togliere la testata dal carter pompa (pos. , Fig. 109). Fig. 111 È ora possibile rimuovere il raschiatore utilizzando semplici attrezzi come indicato in pos. , Fig. 112, facendo attenzione a non danneggiare la sede.

-

Page 25: Rimontaggio

2.2.2.2 Rimontaggio Posizionare la guida pistone al punto morto inferiore, avvitare l’estrattore cod.27516400 compreso di adattatore M5 Per rimontare il raschiatore procedere come riportato di cod.27516500 negli appositi fori posti sul coperchio (pos. , seguito: Fig. 114) ed estrarre il coperchio paraolio dal gruppo pompa Montare il paraolio nel coperchio paraolio (pos. , Fig. 117) attraverso le aperture superiori del carter (pos. , Fig. 115). -

Page 26: Distanziale Pistone

Inserire il supporto completo di raschiatore, previa lubrificazione della zona di scorrimento sul distanziale pistone (Fig. 123). Se rimosso, rimontare il gruppo distanziale pistone previa lubrificazione della zona di scorrimento sul distanziale pistone (vedere par. 2.2.3.2). Prestare attenzione a non danneggiare il labbro di tenuta. -

Page 27: Rimontaggio

2.2.3.2 Rimontaggio Montare il distanziale pistone sulla pompa e serrare (pos. , Fig. 125). Fig. 127 Avvitare una vite del coperchio M16, per mezzo di una chiave a T, sul supporto guarnizione affinché funga da estrattore Fig. 125 (pos. , Fig. 128); dopodiché, una volta fuoriuscito dalla sede, Nel caso in cui il rimontaggio sia eseguito col estrarre il pacco composto dal supporto e dalla guarnizione pistone (pos. , Fig. 128/a). -

Page 28: Cilindro

2.2.4.2 Rimontaggio 2.2.5 Cilindro Assemblare la guarnizione pistone col supporto guarnizione 2.2.5.1 Smontaggio (su cui sarà stato sostituito l’OR), la bussola fissaggio La sostituzione del cilindro si rende necessaria dal momento guarnizione e la vite M8 (Fig. 129). in cui si iniziano a rilevare perdite consistenti di bentonite dall’apertura sottostante il carter pompa. - Page 29 2.2.5.2 Rimontaggio Per rimontare il cilindro e la testata procedere come di seguito: Inserire nella sede del cilindro sulla testata le guarnizioni (pos. , Fig. 135) ed i cilindri (pos. , Fig. 136). Fig. 135 Fig. 136 Montare la testata; i valori delle coppie e le sequenze di serraggio sono riportate nel capitolo 3.

-

Page 30: Tarature Serraggio Viti

TARATURE SERRAGGIO VITI Il serraggio delle viti è da eseguirsi esclusivamente con chiave dinamometrica. Descrizione Posizione Esploso Coppia Serraggio MK29M5B MK29M5D MK29M8B MK29M8D Vite M8x18 coperchio carter Tappo G1/2x13 carter Vite M10x25 coperchio pignone Vite M10x50 coperchio riduttore Vite M10x30 fermo corona Vite M12x40 scatola riduttore 73.5 Vite M12x50 scatola riduttore... -

Page 31: Attrezzi Per La Riparazione

ATTREZZI PER LA RIPARAZIONE La manutenzione della pompa può essere eseguita tramite semplice attrezzi per lo smontaggio e il rimontaggio dei componenti. Sono disponibili i seguenti attrezzi: Per il montaggio: Paraolio guida pistone cod. 27910900 Paraolio pignone cod. 27548200 Cuscinetto 65x120x31 su pignone cod. - Page 32 Dado M20 ESTRATTORE SEDI VALVOLA cod. 27926900 Fig. 139...

- Page 33 Contents 1 INTRODUCTION ..................................34 1.1 DESCRIPTION OF SYMBOLS ................................34 2 REPAIR GUIDELINES ................................. 34 2.1 REPAIRING MECHANICAL PARTS ..............................34 2.1.1 Disassembly of the mechanical part ..........................34 2.1.2 Assembly of the mechanical part............................ 41 2.1.3 Oversize classes ................................... 50 2.2 REPAIRING HYDRAULIC PARTS...............................

-

Page 34: Introduction

Proper pump operation and duration depend on the correct use and maintenance. Interpump Group disclaims any responsibility for damage caused by negligence or failure to observe the standards described in this manual. DESCRIPTION OF SYMBOLS Read the contents of this manual carefully before each operation. - Page 35 Unscrew the bearing cover fixing screws from the opposite Position the 3 grub screws or M8 threaded screws (pos. , side (pos. , Fig. 4) and remove it. Fig. 7) with the function of extractors in the holes. Fig. 7 Fig. 4 Screw in the 3 grub screws (pos. , Fig. 8) with the function of Now remove the casing cover by unscrewing the screws (pos.

- Page 36 On completing this process, remove the reduction gear cover. Work alternately on the two extractor hammers until the Unscrew the screws holding in the ring gear (pos. , Fig. 10) pinion unit is completely extracted (pos. , Fig. 13) and remove it (pos. , Fig. 11). Fig. 13 Fig. 10 Now it is possible to fully remove the ring gear (pos. ,...

- Page 37 Raise the tab of the safety washer (pos. , Fig. 16). Fig. 19 Fig. 16 Screw a ring nut type SKF KM19 onto the pressure bush (pos. Insert a shim under the con-rod to block shaft rotation (pos. , Fig. 20), then, using an appropriate wrench, loosen the , Fig. 17).

- Page 38 On the opposite side, unscrew the reduction gear box fixing To avoid possible errors, caps and half-conrods have been screws (pos. , Fig. 22), then remove it (pos. , Fig. 23). numbered on one side (pos., Fig. 25). Fig. 22 Fig. 25 Fig. 23 Advance the half supports in the direction of the hydraulic Unscrew the conrod screws (pos. , Fig. 24).

- Page 39 Remove the pressure bush (pos. , Fig. 27). Fig. 30 Fig. 27 From the opposite side, extract the bearing (pos. , Fig. 31). Remove the three upper half-bearings of the half-conrods (pos. , Fig. 28). Fig. 31 In the event that it is necessary to replace one or more con- Fig. 28 rods or piston guides, operate as follows: Extract the bend shaft with the aid of an extractor hammer...

- Page 40 Remove the two spindle pin circlips using circlip pliers (pos. , Fig. 35). Fig. 33 Couple the half-conrods to the previously disassembled caps, Fig. 35 referring to the numbering (pos. , Fig. 34). Remove the spindle (pos. , Fig. 36) and extract the conrod (pos. , Fig. 37). Fig. 36 Fig. 34 Fig. 37...

-

Page 41: Assembly Of The Mechanical Part

To separate the rod from the piston guide, unscrew the round Lock the piston guide in a vice with the aid of a special tool head M6 screws with a special wrench (pos. , Fig. 38). and calibrate the screws with a torque wrench (pos. , Fig. 41) as indicated in chapter 3. - Page 42 Assemble the reduction gear box (pos. , Fig. 46) and relative seal (pos. , Fig. 46) using the 6 M12x40 screws (pos. , Fig. 47) and the 2 M12x50 screws (pos. , Fig. 48). Calibrate the screws with a torque wrench (pos. , Fig. 49) as indicated in chapter 3.

- Page 43 Fig. 52 Screw in the locking grub screw and tighten the bush until there is a reduction in the distance X of between 0.7 mm and 0.8 mm (Fig. 53). Fig. 49 Insert the pressure bush completely onto the shaft from the opposite side to the PTO (pos. , Fig. 50 and Fig. 51). Fig. 53 Unscrew the ring nut, insert the safety washer (pos.

- Page 44 Calibrate the screws with a torque wrench as indicated in chapter 3, bringing the screws to tightening torque at the same time. Fig. 56 Remove the tool for blocking the conrods code 27566200 (pos. , Fig. 32). Fig. 59 Insert the upper half-conrod between the conrods and the shaft (pos.

- Page 45 Apply tab 22x14x100 in the shaft housing (pos. , Fig. 61). Fig. 64 Fig. 61 Position the bearing to end stroke (pos. , Fig. 65) Assemble the 65x120x31 bearing on the pinion using the tool code 27887100 (pos. , Fig. 62). Fig. 65 Insert the ring gear on the shaft (pos. , Fig. 66) and move it Fig. 62 to end stroke using an extractor hammer (pos. , Fig. 67).

- Page 46 Apply the 2 Ø10x24 pins on the reduction gear box (pos. , Fig. 70) and insert the O-ring (pos. , Fig. 71). Fig. 67 The ring gear must be assembled making sure Fig. 70 that the two M8 holes (to be used for extraction) are facing the exterior of the pump (pos. , Fig. 67).

- Page 47 Fig. 73 Fig. 76 Insert the 60x130x46 bearing on the pinion (pos. , Fig. 74). Insert the oil seal ring inside the pinion cover using the special tool code 27548200 (pos. , Fig. 77). Fig. 74 Fig. 77 Using the tool code 27887000 (pos. , Fig. 75) move the bearing to the end stroke (pos.

- Page 48 Apply the O-ring to the pinion cover (pos. , Fig. 79). Tighten the 6 M10x25 screws (pos. , Fig. 82). Calibrate the screws with a torque wrench as indicated in chapter 3 SCREW TIGHTENING CALIBRATION. Fig. 79 Insert the pinion cover in its housing (pos. , Fig. 80). Fig. 82 Fit the 16x10x90 key in the pinion housing (pos.

- Page 49 Fig. 85 Assemble the bearing cover (and relative seal) (pos. , Fig. 86) with 8 M12x30 screws (pos. , Fig. 87). Calibrate the screws with a torque wrench as indicated in chapter 3. Fig. 86 Fig. 87 Complete the assembly of the mechanical part by fitting the plugs and lifting eyebolts with the relevant O-rings.

-

Page 50: Oversize Classes

2.1.3 Oversize classes OVERSIZES TABLE FOR CRANKSHAFT AND CONROD BEARING SHELLS Recovery classes Upper Half-Bearing Code Lower Half-Bearing Code Correction on the shaft pin (mm) diameter (mm) 0.25 90931100 90930100 Ø92.75 0/-0.03 Ra 0.4 Rt 3.5 0.50 90931200 90930200 Ø92.50 0/-0.03 Ra 0.4 Rt 3.5 OVERSIZES TABLE FOR PUMP CASING AND PISTON GUIDE Recovery classes Piston Guide Code... - Page 51 B) Remove the valve plugs by means of an M10 extractor E) Remove the valve housings using the tool code 27926900 hammer (pos. , Fig. 90). (see mechanical drawings in par. 4.1) as indicated in Fig. 93 and Fig. 93/a. Before working as per point E, make sure that the piston is at Bottom Dead Center.

-

Page 52: Disassembly Of The Valve Units Of Mk29M5D And Mk29M8D

2.2.1.2 Disassembly of the valve units of MK29M5D and Repeat points D) and E) to extract the valves parts and valves MK29M8D housings from the suction valve units (Fig. 97). Operations are limited to inspection or replacement of valves, if necessary. Proceed as follows to extract the valve units: Carry out the indications of points A), B) and C) of par. - Page 53 Pumps MK29M5B and MK29M8B: Pumps MK29M5D and MK29M8D: Assemble the suction and outlet valve seats using the buffer Assemble the suction and outlet valve units (Fig. 102 and code 27764000 (see mechanical drawings in par. 4.1), Fig. 103) taking care not to invert the previously disassembled ensuring that the tapered surfaces of said seats are locked in springs.

-

Page 54: Wiper

2.2.2 Wiper Assemble the suction and outlet valve units using the buffer code 27764000 (see mechanical drawings in par. 4.1), 2.2.2.1 Disassembly ensuring that the tapered surfaces of said seats are locked in Wiper replacement is necessary whenever bentonite leaks are the tapered seats present on the head (Fig. 105 and Fig. 106). - Page 55 Extract the wiper support. To facilitate the extraction it is possible to use the front M5 holes to apply a threaded rod with extractor hammer (pos. , Fig. 111). Fig. 108/a Remove the head from the pump casing (pos. , Fig. 109). Fig. 111 Now it is possible to remove the wiper using simple tools as indicated in pos.

-

Page 56: Reassembly

2.2.2.2 Reassembly Position the guide piston at bottom dead center, screw the extractor code 27516400 included the M5 adapter code To replace the wiper, proceed as follows: 27516500 in the holes in the cover (pos. , Fig. 114) and Mount the oil seal in the oil seal cover (pos. , Fig. 117) using remove the cover from the pump seal through the upper a buffer code 27910900. -

Page 57: Piston Spacer

Insert the support with scraper, after lubricating the sliding area on the piston spacer (Fig. 123). If removed, replace the piston spacer unit after lubricating the sliding zone on the piston spacer (see par. 2.2.3.2). Take care not to damage the seal lip. Fig. 120 Calibrate the screws with a torque wrench as indicated in par. -

Page 58: Reassembly

2.2.3.2 Reassembly Fit the piston spacer on the pump and tighten (pos. , Fig. 125). Fig. 127 Using an M16 cover screw, tighten using a T-handle wrench on the seal support so that it acts as an extractor (pos. , Fig. 125 Fig. 128); after this, once the seat has come out, extract the In the event that replacement is being carried out pack, composed of the support and the piston seal (pos. , Fig. 128/a). -

Page 59: Cylinder

2.2.4.2 Reassembly 2.2.5 Cylinder Assemble the piston seal with the seal support (on which the 2.2.5.1 Disassembly O-ring will be replaced), the seal fastening bush and the M8 Cylinder replacement is necessary whenever consistent screw (Fig. 129). bentonite leaks are detected from the opening under the pump casing. - Page 60 2.2.5.2 Reassembly To replace the cylinder and the head, proceed as follows: Insert the seals (pos. , Fig. 135) and the cylinders (pos. , Fig. 136) in the cylinder seat on the head. Fig. 135 Fig. 136 Assemble the head. Values of the tightening torques and sequences are contained in chapter 3.

-

Page 61: Screw Tightening Calibration

SCREW TIGHTENING CALIBRATION Screw tightening must only be performed with a torque wrench. Description Exploded Drawing Tightening Position Torque MK29M5B MK29M5D MK29M8B MK29M8D Casing cover M8x18 screw G1/2x13 casing plug Pinion cover M10x25 screw Reduction gear cover M10x50 screw Ring gear stop M10x30 screw Reduction gear box M12x40 screw 73.5 Reduction gear box M12x50 screw... -

Page 62: Repair Tools

REPAIR TOOLS Pump maintenance can be carried out with simple component disassembly and reassembly tools. The following tools are available: For assembly: Piston guide oil seal code 27910900 Pinion oil seal code 27548200 65x120x31 bearing on pinion code 27887100 Pinion unit on reduction gear box code 27887200+27887300 60x130x46 bearing on pinion code 27887000... - Page 63 Nut M20 VALVE HOUSING EXTRACTOR code 27926900 Fig. 139...

- Page 64 Sommaire 1 INTRODUCTION ..................................65 1.1 DESCRIPTION DES SYMBOLES ............................... 65 2 CONSIGNES DE RÉPARATION ..............................65 2.1 RÉPARATION DE LA PARTIE MÉCANIQUE ........................... 65 2.1.1 Démontage de la partie mécanique ..........................65 2.1.2 Remontage de la partie mécanique ..........................72 2.1.3 Classes de majorations prévues ............................

-

Page 65: Introduction

Le bon fonctionnement et la durée de vie de la pompe dépendent de son utilisation et son entretien appropriés. Interpump Group décline toute responsabilité concernant les dommages dérivant d'une négligence et/ou de l'inobservation des consignes de ce manuel. - Page 66 Du côté opposé, dévisser les vis de fixation du couvercle de Positionner 3 goujons ou vis filetées M8 (rep. , Fig. 7) faisant roulement (rep. , Fig. 4) et le déposer. office d’extracteurs dans les trous appropriés. Fig. 7 Fig. 4 Visser progressivement les 3 goujons filetés (rep. , Fig. 8) Démonter ensuite le couvercle du carter en dévissant les vis avec la fonction d’extracteurs et en même temps, à...

- Page 67 L’opération terminée, déposer le couvercle de réducteur. Agir alternativement sur les deux masses à inertie jusqu’à Dévisser les vis de fixation de l’immobilisateur de couronne l’extraction complète de l’ensemble pignon (rep. , Fig. 13) (rep. , Fig. 10) et le déposer (rep. , Fig. 11). Fig. 13 Fig. 10 Il est possible désormais de dégager complètement la couronne (rep. , Fig. 14).

- Page 68 Soulever la clavette de la rondelle de sécurité (rep. , Fig. 16). Fig. 19 Fig. 16 Visser un écrou à encoches de type SKF KM19 sur la douille de Insérer une cale sous la bielle pour empêcher l’arbre de pression (rep. , Fig. 20), puis, à l’aide d'une clé appropriée, tourner (rep.

- Page 69 Du côté opposé, dévisser les vis de fixation du carter de Pour éviter toute erreur, les chapeaux et les demi-bielles ont réducteur (rep. , Fig. 22) puis le déposer (rep. , Fig. 23). été numérotés sur un côté (rep. , Fig. 25). Fig. 22 Fig. 25 Fig. 23 Pousser à...

- Page 70 Déposer la douille de pression (rep. , Fig. 27). Fig. 30 Fig. 27 Du côté opposé, extraire le roulement (rep. , Fig. 31). Dégager les trois demi-coussinets supérieurs des demi-bielles (rep. , Fig. 28). Fig. 31 S'il s'avère nécessaire de remplacer une ou plusieurs bielles ou Fig. 28 guides de piston, procéder de la façon suivante : Dégager le vilebrequin à...

- Page 71 Déposer les deux circlips de maintien de l'axe de piston à l’aide d'un outil approprié (rep. , Fig. 35). Fig. 33 Accoupler les demi-bielles aux chapeaux préalablement Fig. 35 démontés en respectant la numérotation (rep. , Fig. 34). Dégager l'axe de piston (rep. , Fig. 36) et extraire la bielle (rep. , Fig. 37).

-

Page 72: Remontage De La Partie Mécanique

Pour désassembler la tige du guide de piston, dévisser les vis Bloquer le guide de piston dans un étau à l'aide d'un outil à tête cylindrique M6 à l'aide d'une clé appropriée (rep. , spécial et serrer les vis à l'aide d'une clé dynamométrique Fig. 38). - Page 73 Monter le carter de réducteur (rep. , Fig. 46) et son joint d’étanchéité (rep. , Fig. 46) en utilisant les 6 vis M12x40 (rep. , Fig. 47) et les 2 vis M12x50 (rep. , Fig. 48). Serrer les vis à l'aide d'une clé dynamométrique (rep. , Fig. 49), en suivant les indications du chapitre 3.

- Page 74 Fig. 52 Visser l’écrou à encoches de blocage et serrer la douille de sorte à déterminer une réduction de la cote « X » comprise entre 0,7 et 0,8 mm (Fig. 53). Fig. 49 Pousser à fond la douille de pression sur l'arbre, du côté opposé...

- Page 75 Monter les demi-coussinets inférieurs sur les chapeaux (rep. , Fig. 59) en s'assurant que la languette de repère des demi-coussinets se trouve dans son logement sur le chapeau (rep. , Fig. 59). Fixer les chapeaux sur les demi-bielles à l'aide des vis M12x1,25x87 (rep. , Fig. 60). Attention au sens de montage des chapeaux.

- Page 76 Insérer la clavette 22x14x100 dans le logement de l'arbre (rep. , Fig. 61). Fig. 64 Emmancher le roulement jusqu’en butée (rep. , Fig. 65) Fig. 61 Monter le roulement 65x120x31 sur le pignon en utilisant l’outil réf.27887100 (rep. , Fig. 62). Fig. 65 Monter la couronne sur l’arbre (rep. , Fig. 66) jusqu’en butée à...

- Page 77 Monter les 2 goupilles Ø10x24 dans le boîtier de réducteur (rep. , Fig. 70) et placer le joint torique (rep. , Fig. 71). Fig. 67 Monter la couronne en s'assurant que les deux Fig. 70 trous M8 (à utiliser pour l'extraction) sont orientés vers l'extérieur de la pompe (rep. , Fig. 67).

- Page 78 Fig. 73 Fig. 76 Placer le roulement 60x130x46 sur le pignon (rep. , Fig. 74). Placer le joint Spi dans le couvercle de pignon en utilisant l’outil réf.27548200 (rep. , Fig. 77). Fig. 74 Fig. 77 À l’aide de l’outil réf.27887000 (rep. , Fig. 75) monter le roulement jusqu’en butée (rep.

- Page 79 Poser le joint torique sur le couvercle de pignon (rep. , Serrer les 6 vis M10x25 (rep. , Fig. 82). Serrer les vis à l'aide Fig. 79). d'une clé dynamométrique, en suivant les indications du chapitre 3 TARATURE SERRAGGIO VITI. Fig. 79 Fig. 82 Mettre en place le couvercle de pignon (rep. , Fig. 80). Insérer la clavette 16x10x90 dans le logement du pignon (rep. , Fig. 83).

- Page 80 Fig. 85 Monter le couvercle de roulement (avec son joint) (rep. , Fig. 86) à l’aide de 8 vis M12x30 (rep. , Fig. 87). Serrer les vis à l'aide d'une clé dynamométrique, en suivant les indications du chapitre 3. Fig. 86 Fig. 87 Compléter le montage de la partie mécanique en appliquant les bouchons et les œillets de levage avec leur joint torique d'étanchéité.

-

Page 81: Classes De Majorations Prévues

2.1.3 Classes de majorations prévues TABLEAU DE MAJORATIONS POUR VILEBREQUIN ET DEMI-COUSSINETS DE BIELLE Classes de rattrapage Référence demi-coussinet Référence demi-coussinet Rectification sur le diamètre (mm) supérieur inférieur du tourillon (mm) 0,25 90931100 90930100 Ø92.75 0/-0.03 Ra 0.4 Rt 3.5 0,50 90931200 90930200 Ø92.50 0/-0.03 Ra 0.4 Rt 3.5... - Page 82 B) Extraire les bouchons de soupapes à l’aide d'un extracteur E) Extraire les sièges de soupape en utilisant l’outil réf. à inertie M10 (rep. , Fig. 90). 27926900 (voir plans de construction au paragr. 4.1) comme le montrent les Fig. 93 et Fig. 93/a. Avant d'intervenir comme l'indique le point «...

-

Page 83: Démontage Des Groupes De Soupapes Mk29M5D Et Mk29M8D

2.2.1.2 Démontage des groupes de soupapes MK29M5D et MK29M8D Répéter les points D) et E) pour extraire les composants et les Si besoin est, les interventions se limitent à l'inspection ou au sièges de soupape des groupes soupape d'aspiration (Fig. 97). remplacement des soupapes. - Page 84 Pompes MK29M5B et MK29M8B : Pompes MK29M5D et MK29M8D : Monter les sièges des soupapes d'aspiration et de refoulement Assembler les groupes soupape d'aspiration et de refoulement à l’aide du tampon réf. 27764000 (voir plan de construction (Fig. 102 et Fig. 103) en ayant soin de ne pas inverser les au paragr. 4.1), en veillant à...

-

Page 85: Racleur

2.2.2 Racleur Monter les groupes soupape d'aspiration et de refoulement à l’aide du tampon réf. 27764000 (voir plan de construction 2.2.2.1 Démontage au paragr. 4.1), en veillant à ce que les surfaces coniques Remplacer le racleur en cas de fuite de bentonite sur la desdits sièges soient bloquées dans les logements coniques deuxième chambre de drainage présente sur le carter ménagés sur la culasse (Fig. 105 et Fig. 106). - Page 86 Extraire le support du racleur. Pour faciliter l'extraction, utiliser les trous taraudés frontaux M5 pour appliquer une tige filetée à l'aide d’une masse à inertie (rep. , Fig. 111). Fig. 108/a Déposer la culasse du carter de pompe (rep. , Fig. 109). Fig. 111 Déposer maintenant le racleur en utilisant de simples outils comme indiqué...

-

Page 87: Remontage

2.2.2.2 Remontage Positionner le guide de piston au point mort inférieur, visser l’extracteur réf. 27516400 muni de l’adaptateur M5 réf. Pour remonter le racleur, procéder comme suit : 27516500 dans les trous pratiqués sur le couvercle (rep. , Monter le joint Spi dans le couvercle de joint Spi (rep. , Fig. 114) et extraire le couvercle de joint Spi du groupe pompe Fig. 117) en utilisant un tampon réf.27910900. -

Page 88: Entretoise Piston

Placer le support avec racleur, après avoir lubrifié la zone de coulissement sur l'entretoise piston (Fig. 123). S'il a été retiré, remonter le groupe entretoise piston après avoir lubrifié la zone de coulissement sur l'entretoise piston (voir paragr. 2.2.3.2). Faire attention à ne pas endommager la lèvre d’étanchéité. -

Page 89: Remontage

2.2.3.2 Remontage Monter l'entretoise piston sur la pompe et serrer (rep. , Fig. 125). Fig. 127 À l’aide d'une clé en T, visser une vis du couvercle M16 sur le support de joint, jouant le rôle d’extracteur (rep. , Fig. 128) Fig. 125 ; une fois dégagé du logement, sortir l’ensemble support et Si le remontage s'effectue avec le racleur déjà... -

Page 90: Cylindre

2.2.4.2 Remontage 2.2.5 Cylindre Assembler le joint du piston avec le support du joint (après 2.2.5.1 Démontage avoir remplacé son joint torique), la douille de fixation du joint Le remplacement du cylindre est nécessaire à partir du et la vis M8 (Fig. 129). moment où... - Page 91 2.2.5.2 Remontage Pour remonter le cylindre et la tête, procéder de la façon suivante : Placer dans le logement du cylindre sur la culasse les joints (, Fig. 135) et les cylindres (rep. , Fig. 136). Fig. 135 Fig. 136 Monter la tête ; les valeurs des couples et les séquences de serrage sont indiquées au chapitre 3.

-

Page 92: Forces De Serrage Des Vis

FORCES DE SERRAGE DES VIS Pour serrer les vis, utiliser exclusivement une clé dynamométrique. Désignation Repère vue éclatée Couple de serrage MK29M5B MK29M5D MK29M8B MK29M8D Vis M8x18 de couvercle carter Bouchon G1/2x13 de carter Vis M10x25 de couvercle de pignon Vis M10x50 de couvercle de réducteur Vis M10x30 d’immobilisateur de couronne Vis M12x40 boîtier réducteur... -

Page 93: Outils Pour La Réparation

OUTILS POUR LA RÉPARATION Pour l'entretien de la pompe, utiliser des outils traditionnels pour le démontage et le remontage des composants. Les outils suivants sont disponibles : Pour le montage : Joint SPI de guide de piston réf. 27910900 Joint SPI de pignon réf. - Page 94 Écrou M20 EXTRACTEUR SIÈGES DE SOUPAPE réf. 27926900 Fig. 139...

- Page 95 Inhaltsverzeichnis 1 EINLEITUNG ....................................96 1.1 BESCHREIBUNG DER SYMBOLE ..............................96 2 REPARATURVORSCHRIFTEN ..............................96 2.1 REPARATUR DER MECHANIK ................................96 2.1.1 Ausbau der Mechanik ................................ 96 2.1.2 Einbau der Mechanik ...............................103 2.1.3 Vorgesehene Übermaßklassen ............................112 2.2 REPARATUR DER HYDRAULIK ...............................112 2.2.1 Ventilgruppen ..................................112 2.2.1.1 Ausbau der Ventilgruppen bei Pumpen MK29M5B und MK29M8B ............112 2.2.1.2 Ausbau der Ventilgruppen MK29M5D und MK29M8D................114...

-

Page 96: Einleitung

Der einwandfreie Betrieb und die lange Lebensdauer der Pumpe sind von der korrekten Verwendung und den angemessenen Wartungseingriffen abhängig. Interpump Group haftet nicht für Schäden durch Nachlässigkeit oder Nichtbeachtung der in dieser Anleitung beschriebenen Vorschriften. BESCHREIBUNG DER SYMBOLE Lesen Sie vor jeder Arbeit stets aufmerksam die Anweisungen in dieser Anleitung. - Page 97 Lösen Sie auf der gegenüberliegenden Seite die Setzen Sie 3 Stiftschrauben oder Gewindeschrauben Befestigungsschrauben des Lagerdeckels (Pos. , Abb. 4) und M8 (Pos. , Abb. 7) als Abzieher in die entsprechenden entfernen Sie diesen. Bohrungen ein. Abb. 7 Abb. 4 Drehen Sie die 3 Gewindestifte (Pos. , Abb. 8) als Abzieher Demontieren Sie den Gehäusedeckel und lösen hierzu die ein und schlagen Sie gleichzeitig auf das entsprechende entsprechenden Schrauben (Pos. , Abb. 5).

- Page 98 Nach beendetem Vorgang den Getriebedeckel abnehmen. Betätigen Sie die zwei Schlagwerke abwechselnd bis zum Lösen Sie die Befestigungsschrauben des Zahnkranzhalters vollständigen Herausziehen der Ritzelgruppe (Pos. , Abb. 13) (Pos. , Abb. 10) und entfernen Sie den Halter (Pos. , Abb. 11). Abb. 13 Sie können nun den Zahnkranz vollständig herausziehen Abb. 10 (Pos. , Abb. 14).

- Page 99 Heben Sie die Lasche der Sicherungsscheibe an (Pos. , Abb. 16). Abb. 19 Drehen Sie eine Nutmutter Typ SKF KM19 auf die Druckbuchse Abb. 16 (Pos. , Abb. 20) und lockern Sie dann mit einem geeigneten Setzen Sie eine Passscheibe unter die Pleuelstange, um die Schlüssel die Buchse (Pos. , Abb. 21). Wellendrehung zu kontern (Pos. , Abb. 17).

- Page 100 Lösen Sie an der entgegengesetzte Seite die Um Fehler zu vermeiden, sind Pleueldeckel und Pleuelhälften Befestigungsschrauben des Getriebegehäuses (Pos. , auf einer Seite nummeriert (Pos. , Abb. 25). Abb. 22) und nehmen Sie dann das Gehäuse ab (Pos. , Abb. 23). Abb. 22 Abb. 25 Schieben Sie die Pleuelhälften in Richtung Hydraulik ganz vor, damit die Kurbelwelle heraustreten kann.

- Page 101 Nehmen Sie die Druckbuchse ab (Pos. , Abb. 27). Abb. 30 Abb. 27 Entnehmen Sie an der gegenüberliegenden Seite das Lager Ziehen Sie die drei oberen Lagerschalen der Pleuelhälften ab (Pos. , Abb. 31). (Pos. , Abb. 28). Abb. 31 Abb. 28 Gehen Sie für den etwaigen Austausch einer oder mehrerer Treiben Sie die Kurbelwelle mithilfe eines Schlagwerks auf Pleuelstangen oder Kolbenführungen wie folgt vor: Zapfwellenseite heraus (Pos. , Abb. 29).

- Page 102 Entfernen Sie die zwei Seegerringe zur Sicherung des Bolzens mit einem geeigneten Werkzeug (Pos. , Abb. 35). Abb. 33 Paaren Sie die Pleuelhälften mit den vorab ausgebauten Abb. 35 Pleueldeckeln unter Berücksichtigung der Nummerierung Streifen Sie den Bolzen ab (Pos. , Abb. 36) und ziehen Sie die (Pos. , Abb. 34).

-

Page 103: Einbau Der Mechanik

Drehen Sie zum Trennen der Stange von der Kolbenführung Spannen Sie die Kolbenführung mithilfe des speziellen die Zylinderkopfschrauben M6 mit dem entsprechenden Werkzeugs in einen Schraubstock und eichen Sie die Schlüssel ab (Pos. , Abb. 38). Schrauben mit einem Drehmomentschlüssel (Pos. , Abb. 41) gemäß... - Page 104 Montieren Sie das Getriebegehäuse (Pos. , Abb. 46) samt Dichtung (Pos. , Abb. 46) anhand der 6 Schrauben M12x40 (Pos. , Abb. 47) und der 2 Schrauben M12x50 (Pos. , Abb. 48). Eichen Sie die Schrauben mit einem Drehmomentschlüssel (Pos. , Abb. 49), wie in Kapitel 3gezeigt. Abb. 43 Führen Sie die Welle ein (Pos. , Abb. 30), bis das vormontierte Lager bündig zur Kante des Gehäuses ausgerichtet ist (Pos. , Abb. 44).

- Page 105 Abb. 52 Drehen Sie die Nutmutter fest und sichern Sie die Buchse, bis eine Reduzierung des Maßes “X” zwischen 0,7 und 0,8 mm eintritt (Abb. 53). Abb. 49 Schieben Sie die Druckbuchse vollständig von der zur Zapfwelle entgegengesetzten Seite auf die Welle (Pos. , Abb. 50 und Abb. 51).

- Page 106 Montieren Sie die unteren Lagerschalen an die Pleueldeckel (Pos. , Abb. 59) und vergewissern Sie sich dabei, dass die Bezugsmarkierung der Lagerschalen in der entsprechenden Aufnahme am Deckel zu liegen kommt (Pos. , Abb. 59). Befestigen Sie die Pleueldeckel mit Pleuelhälften anhand der Schrauben M12x1.25x87 (Pos. , Abb. 60). Achten Sie auf den richtigen Einbausinn der Lagerdeckel.

- Page 107 Montieren Sie die Passfeder 22x14x100 in den Wellensitz (Pos. , Abb. 61). Abb. 64 Positionieren Sie das Lager bis auf Anschlag (Pos. , Abb. 65) Abb. 61 Montieren Sie das Lager 65x120x31 am Ritzel mithilfe des Werkzeugs Art. 27887100 (Pos. , Abb. 62). Abb. 65 Setzen Sie den Zahnkranz auf der Welle (Pos. , Abb. 66) mithilfe eines Schlagwerks bis auf Anschlag ein (Pos. , Abb. 62 Abb. 67).

- Page 108 Bringen Sie die 2 Stifte Ø10x24 am Getriebegehäuse an (Pos. , Abb. 70) und setzen Sie den O-Ring ein (Pos. , Abb. 71). Abb. 67 Stellen Sie beim Einbau des Zahnkranzes sicher, dass die beiden Bohrungen M8 (zum Abziehen Abb. 70 verwendet) zur Außenseite der Pumpe gerichtet sind (Pos. , Abb. 67).

- Page 109 Abb. 73 Abb. 76 Setzen Sie das Lager 60x130x46 am Ritzel ein (Pos. , Abb. 74). Setzen Sie den Ölabstreifring in den Ritzeldeckel ein. Verwenden Sie hierfür das Werkzeug Art. 27548200 (Pos. , Abb. 77). Abb. 74 Bringen Sie mit dem Werkzeug Art. 27887000 (Pos. , Abb. 75) Abb. 77 das Lager bis auf Anschlag (Pos. , Abb. 76).

- Page 110 Setzen Sie den O-Ring in den Ritzeldeckel ein (Pos. , Drehen Sie die 6 Schrauben M10x25 fest (Pos. , Abb. 82). Abb. 79). Eichen Sie die Schrauben mit einem Drehmomentschlüssel, wie in Kapitel 3 EICHWERTE FÜR DEN SCHRAUBENANZUG gezeigt. Abb. 79 Bauen Sie den Ritzeldeckel in den Sitz ein (Pos. , Abb. 80). Abb. 82 Montieren Sie die Passfeder 16x10x90 in die Ritzelnut (Pos. , Abb. 83).

- Page 111 Abb. 85 Montieren Sie den Lagerdeckel (samt Dichtung) (Pos. , Abb. 86) anhand von 8 Schrauben M12x30 (Pos. , Abb. 87). Eichen Sie die Schrauben mit einem Drehmomentschlüssel, wie in Kapitel 3 gezeigt. Abb. 86 Abb. 87 Beenden Sie den Einbau der Mechanik, indem Sie die Verschlüsse und die Hubösen samt O-Ring montieren. Füllen Sie Öl in das Gehäuse gemäß...

-

Page 112: Vorgesehene Übermaßklassen

2.1.3 Vorgesehene Übermaßklassen ÜBERMASSTABELLE FÜR KURBELWELLE UND PLEUEL-LAGERSCHALEN Ausgleichklassen Art. obere Lagerschale Art. untere Lagerschale Schliff am Durchmesser des (mm) Wellenzapfens (mm) 0,25 90931100 90930100 Ø92.75 0/-0.03 Ra 0.4 Rt 3.5 0,50 90931200 90930200 Ø92.50 0/-0.03 Ra 0.4 Rt 3.5 ÜBERMASSTABELLE FÜR PUMPENGEHÄUSE UND KOLBENFÜHRUNG Ausgleichklassen Artikel Kolbenführung Schliff am Sitz des Pumpengehäuses... - Page 113 B) Entfernen Sie die Ventilkappen mithilfe eines Abziehers E) Entfernen Sie die Ventilsitze mit dem Werkzeug Art. mit Schlagwerk M10 (Pos. , Abb. 90). 27926900 (siehe Bauzeichnungen in Abschn. 4.1) gemäß Angaben in Abb. 93 und Abb. 93/a. Stellen Sie vor den unter Punkt "E" genannten Arbeiten sicher, dass sich der Kolben am unteren Totpunkt befindet.

-

Page 114: Ausbau Der Ventilgruppen Mk29M5D Und Mk29M8D

2.2.1.2 Ausbau der Ventilgruppen MK29M5D und Wiederholen Sie die Arbeiten unter den Punkten D) MK29M8D und E) zur Entnahme der Ventilteile und Ventilsitze aus den Die Arbeiten beschränken sich auf die Inspektion oder den Saugventilgruppen (Abb. 97). Austausch der Ventile im Bedarfsfall. Verfahren Sie zur Abnahme der Ventilgruppen wie folgt: Führen Sie die Arbeiten unter Punkten A), B) und C) aus, siehe Abschn. 2.2.1.1. - Page 115 Pumpen MK29M5B und MK29M8B: Pumpen MK29M5D und MK29M8D: Montieren Sie die Saug- und Druckventilsitze mit dem Dorn Achten Sie beim Einbau der Saug- und Druckventilgruppen Art. 27764000 (siehe Bauzeichnung in Abschn. 4.1), achten Sie (Abb. 102 und Abb. 103) darauf, nicht die vorab hierbei darauf, dass die konischen Oberflächen besagter Sitze abgenommenen Federn zu vertauschen.

-

Page 116: Abstreifring

2.2.2 Abstreifring Montieren Sie die Saug- und Druckventilgruppen mit dem Dorn Art. 27764000 (siehe Bauzeichnung in Abschn. 4.1), 2.2.2.1 Ausbau achten Sie hierbei darauf, dass die konischen Oberflächen Tauschen Sie den Abstreifring immer dann aus, wenn besagter Sitze in den kegelförmigen Aufnahmen am Kopf sie Bentonit-Lecks aus der zweiten Ablasskammer im gesichert sind (Abb. 105 und Abb. 106). - Page 117 Entnehmen Sie den Abstreifring-Halter. Zur leichteren Entnahme können Sie die an die vorderen Bohrungen M5 einen Gewindestab mit Schlagwerk ansetzen (Pos. , Abb. 111). Abb. 108/a Nehmen Sie den Kopf aus dem Pumpengehäuse heraus (Pos. , Abb. 109). Abb. 111 Bauen Sie nun den Abstreifring mithilfe einfacher Werkzeuge gemäß...

-

Page 118: Wiedereinbau

2.2.2.2 Wiedereinbau Positionieren Sie die Kolbenführung am unteren Totpunkt, schrauben Sie den Abzieher Art. 27516400 mit Adapter M5 Gehen Sie zum Wiedereinbau des Abstreifrings Art. 27516500 in die entsprechenden Deckelbohrungen folgendermaßen vor: (Pos. , Abb. 114) und ziehen Sie den Ölabstreifring-Deckel Montieren Sie den Ölabstreifring in den Ölabstreifring-Deckel durch die oberen Gehäuseöffnungen aus der Pumpengruppe (Pos. , Abb. 117) mithilfe eines Dorns Art. -

Page 119: Kolben-Distanzstück

Setzen Sie den Halter samt Abstreifring ein, nachdem Sie die Gleitfläche am Distanzstück des Kolbens geschmiert haben (Abb. 123). Bauen Sie das ggf. abgenommene Distanzstück des Kolbens nach Schmierung der Gleitfläche am Kolben-Distanzstück ein (siehe Abschn. 2.2.3.2). Achten Sie darauf, nicht die Dichtlippe zu beschädigen. -

Page 120: Wiedereinbau

2.2.3.2 Wiedereinbau Montieren Sie das Kolben-Distanzstück auf die Pumpe und ziehen Sie es fest (Pos. , Abb. 125). Abb. 127 Drehen Sie eine Deckelschraube M16 mithilfe eines T-Schlüssels als Abzieher auf den Dichtungshalter (Pos. , Abb. 125 Abb. 128); ziehen Sie dann das aus dem Sitz gelöste Halter- Sollte der Einbau mit bereits montiertem Kolbendichtung-Paket heraus (Pos. , Abb. 128/a). -

Page 121: Zylinder

2.2.4.2 Wiedereinbau 2.2.5 Zylinder Montieren Sie Kolbendichtung und Dichtungshalter (mit 2.2.5.1 Ausbau ausgetauschtem O-Ring) sowie Dichtungsbuchse und Tauschen Sie den Zylinder immer dann aus, wenn Sie Schraube M8 (Abb. 129). erhebliche Bentonit-Lecks aus der Öffnung unter dem Pumpengehäuse feststellen. Der Verschleißzustand hängt unweigerlich von der Art des Flüssigmediums und dem Anteil der vorhandenen festen Rückstände ab. - Page 122 2.2.5.2 Wiedereinbau Gehen Sie zum Wiedereinbau von Zylinder und Kopf folgendermaßen vor: Setzen Sie in den Zylindersitz am Kopf die Dichtungen (Pos. , Abb. 135) und die Zylinder ein (Pos. , Abb. 136). Abb. 135 Abb. 136 Montieren Sie den Kopf: Für die Anzugsmomente und die Anzugsreihenfolge siehe die Angaben in Kapitel 3.

-

Page 123: Eichwerte Für Den Schraubenanzug

EICHWERTE FÜR DEN SCHRAUBENANZUG Ziehen Sie die Schrauben ausschließlich mit einem Drehmomentschlüssel fest. Beschreibung Position Anzugsmoment Explosionszeichnung MK29M5B MK29M5D MK29M8B MK29M8D Schraube M8x18 Gehäusedeckel Verschluss G1/2x13 Gehäuse Schraube M10x25 Ritzeldeckel Schraube M10x50 Getriebedeckel Schraube M10x30 Zahnkranzarretierung Schraube M12x40 Getriebegehäuse 73,5 Schraube M12x50 Getriebegehäuse 73,5 Schraube M6x14 oberer Deckel... -

Page 124: Reparaturwerkzeuge

REPARATURWERKZEUGE Die Wartung der Pumpe kann durch einfache Aus- und Einbauwerkzeuge erfolgen. Folgende Werkzeuge sind verfügbar: Für den Einbau: Ölabstreifring Kolbenführung Art. 27910900 Ölabstreifring Ritzel Art. 27548200 Lager 65x120x31 auf Ritzel Art. 27887100 Ritzelgruppe auf Getriebegehäuse Art. 27887200+27887300 Lager 60x130x46 auf Ritzel Art. - Page 125 Mutter M20 ABZIEHER FÜR VENTILSITZE Art. 27926900 Abb. 139...

- Page 126 Índice 1 INTRODUCCIÓN ..................................127 1.1 DESCRIPCIÓN DE LOS SÍMBOLOS ...............................127 2 DECLARACIÓN DE REPARACIÓN ............................127 2.1 REPARACIÓN DE LA PARTE MECÁNICA ............................127 2.1.1 Desmontaje de la parte mecánica ..........................127 2.1.2 Montaje de la parte mecánica ............................134 2.1.3 Clases de mayoraciones previstas ..........................143 2.2 REPARACIÓN DE LA PARTE HIDRÁULICA ..........................143 2.2.1 Grupos de válvulas ................................143 2.2.1.1 Desmontaje de los grupos de válvulas de las bombas MK29M5B y MK29M8B ........143...

- Page 127 De un correcto uso y un mantenimiento adecuado depende el funcionamiento regular y la duración de la bomba. Interpump Group no se responsabiliza de los daños causados por negligencia o falta de observación de las normas descritas sobre el presente manual.

- Page 128 En la parte opuesta, extraer los tornillos de fijación de la tapa Colocar 3 tornillos prisioneros o tornillos roscados M8 (pos. , del cojinete (pos. , Fig. 4) y desmontarlo. Fig. 7) para utilizarlos como extractores, en los orificios correspondientes. Fig. 4 Fig. 7 Desmontar la tapa del cárter aflojando los tornillos (pos. , Apretar los 3 tornillos prisioneros roscados (pos. , Fig. 8) Fig. 5).

- Page 129 Al terminar la operación, quitar la tapa del reductor. Golpear alternativamente los dos extractores de percusión Aflojar los tornillos que fijan el tope de la corona (pos. , hasta extraer por completo el grupo del piñón (pos. , Fig. 13) Fig. 10) y desmontarlo (pos. , Fig. 11). Fig. 13 Fig. 10 Ahora es posible extraer la corona (pos. , Fig. 14).

- Page 130 Levantar la lengüeta de la arandela de seguridad (pos. , Fig. 16). Fig. 19 Enroscar una corona de tipo SKF KM19 en el casquillo de Fig. 16 presión (pos. , Fig. 20) y, utilizando una llave adecuada, Introducir un espesor debajo de la biela para bloquear la aflojar el casquillo (pos. , Fig. 21).

- Page 131 En el lado opuesto, aflojar los tornillos de fijación de la caja del Para evitar posibles errores, sombreretes y semibielas han sido reductor (pos. , Fig. 22) y desmontarla (pos. , Fig. 23). enumerados en un lateral (pos. , Fig. 25). Fig. 22 Fig. 25 Fig. 23 Desplazar las semibielas hacia la parte hidráulica para extraer Aflojar los tornillos de la biela (pos. , Fig. 24).

- Page 132 Desmontar el casquillo de presión (pos. , Fig. 27). Fig. 30 Fig. 27 Desde la parte opuesta, extraer el cojinete (pos. , Fig. 31). Extraer los 3 semicojinetes superiores de las semibielas (pos. , Fig. 28). Fig. 31 En aquellos casos en los que sea necesario sustituir una o más Fig. 28 bielas, o guías del pistón, actuar del siguiente modo: Extraer el eje acodado con una herramienta de percusión,...

- Page 133 Desmontar las 2 anillas seeger de bloqueo de la clavija utilizando la herramienta específica (pos. , Fig. 35). Fig. 33 Acoplar las semibielas en los sombreretes ya desmontados, Fig. 35 controlando la numeración (pos. , Fig. 34). Extraer la clavija (pos. , Fig. 36) y extraer la biela (pos. , Fig. 37).

- Page 134 Para separar el vástago de la guía del pistón, es necesario Bloquear la guía del pistón con la herramienta específica aflojar los tornillos de cabeza cilíndrica M6 con la llave y apretar los tornillos con la llave dinamométrica (pos. , específica (pos. , Fig. 38). Fig. 41) como se indica en el capítulo 3.

- Page 135 Montar la caja del reductor (pos. , Fig. 46) y la junta específica (pos. , Fig. 46) con los 6 tornillos M12x40 (pos. , Fig. 47) y los 2 tornillos M12x50 (pos. , Fig. 48). Ajustar los tornillos con la llave dinamométrica (pos. , Fig. 49) como se indica en el capítulo 3. Fig. 43 Introducir el eje (pos. , Fig. 30) hasta que el cojinete premontado se encuentre a ras del borde del cárter (pos. ,...

- Page 136 Fig. 52 Enroscar la corona de bloqueo y apretar el casquillo hasta obtener una reducción de la cota “X” entre 0,7 y 0,8 mm (Fig. 53). Fig. 49 Introducir a fondo el casquillo de presión en el eje desde el lado opuesto a la PTO (pos. , Fig. 50 y Fig. 51). Fig. 53 Desenroscar la virola, introducir la arandela de seguridad (pos. , Fig. 54) y enrosca a fondo la virola (pos. , Fig. 55).

- Page 137 Colocar los semicojinetes inferiores en los sombreretes (pos. , Fig. 59) y comprobar que la lengüeta de referencia de los semicojinetes esté dentro del alojamiento del sombrerete (pos. , Fig. 59). Fijar los sombreretes a las semibielas con los tornillos M12x1.25x87 (pos. , Fig. 60). Prestar atención al sentido correcto de montaje de los sombreretes.

- Page 138 Introducir la lengüeta 22x14x100 en el alojamiento del eje (pos. , Fig. 61). Fig. 64 Introducir el cojinete a fondo (pos. , Fig. 65) Fig. 61 Montar el cojinete 65x120x31 en el piñón utilizando la herramienta cód. 27887100 (pos. , Fig. 62). Fig. 65 Introducir la corona en el eje (pos. , Fig. 66) a fondo utilizando un extractor de percusión (pos. , Fig. 67).

- Page 139 Colocar las 2 clavijas Ø10x24 a la caja del reductor (pos. , Fig. 70) e introducir la junta tórica (pos. , Fig. 71). Fig. 67 Montar la corona de modo que los dos orificios Fig. 70 M8 utilizados para la extracción estén orientados hacia la parte externa de la bomba (pos. , Fig. 67).

- Page 140 Fig. 73 Fig. 76 Introducir el cojinete 60x130x46 en el piñón (pos. , Fig. 74). Introducir el retén en la tapa del piñón utilizando la herramienta cód.27548200 (pos. , Fig. 77). Fig. 74 Fig. 77 Utilizando la herramienta cód. 27887000 (pos. , Fig. 75) introducir el cojinete a fondo (pos. , Fig. 76). Antes de montar el retén, comprobar las condiciones del labio de estanqueidad.

- Page 141 Colocar la junta tórica en la tapa del piñón (pos. , Fig. 79). Apretar los 6 tornillos M10x25 (pos. , Fig. 82). Ajustar los tornillos con la llave dinamométrica como se indica en el capítulo 3 CALIBRACIÓN DE AJUSTE DE LOS TORNILLOS. Fig. 79 Introducir la tapa del piñón en su alojamiento (pos. , Fig. 80). Fig. 82 Introducir la lengüeta 16x10x90 en el alojamiento del piñón (pos. , Fig. 83).

- Page 142 Fig. 85 Montar la tapa del cojinete (y la junta específica) (pos. , Fig. 86) con 8 tornillos M12x30 (pos. , Fig. 87). Ajustar los tornillos con la llave dinamométrica como se indica en el capítulo 3. Fig. 86 Fig. 87 Para terminar la fase de montaje de la parte mecánica, aplicar los tapones y los cáncamos de elevación junto con la junta tórica de retén.

- Page 143 2.1.3 Clases de mayoraciones previstas TABLA DE MAYORACIONES PARA EJE ACODADO Y SEMICOJINETES DE LA BIELA Clases de recuperación Código semicojinete Código semicojinete inferior Rectificación sobre el (mm) superior diámetro del perno del eje (mm) 0,25 90931100 90930100 Ø92.75 0/-0.03 Ra 0.4 Rt 3.5 0,50 90931200 90930200...

- Page 144 B) Extraer los tapones de la válvula utilizando un extractor de E) Extraer los alojamientos de las válvulas utilizando la percusión M10 (pos. , Fig. 90). herramienta cód. 27926900 (ver los dibujos acotados en el apart. 4.1) como se indica en las Fig. 93 y Fig. 93/a. Antes de realizar la operación descrita en el punto “E”, comprobar que el pistón se encuentre en el punto muerto inferior.

- Page 145 2.2.1.2 Desmontaje de los grupos de válvulas MK29M5D Repetir los puntos D) y E) para extraer los componentes de y MK29M8D la válvula y los alojamientos de la válvula de los grupos de la Las intervenciones se limitan a la inspección o sustitución de las válvula de aspiración (Fig. 97).

- Page 146 Bombas MK29M5B y MK29M8B: Bombas MK29M5D y MK29M8D: Montar los alojamientos de las válvulas de aspiración y envío Ensamblar los grupos de las válvulas de aspiración y envío con el tampón cód. 27764000 (ver el dibujo acotado en el (Fig. 102 y Fig. 103) sin invertir los muelles desmontados apart. 4.1), comprobando que las superficies cónicas llamadas anteriormente.

- Page 147 2.2.2 Retén Montar los grupos válvulas de aspiración y envío con el tampón cód. 27764000 (ver el dibujo acotado en el 2.2.2.1 Desmontaje apart. 4.1), comprobando que las superficies cónicas llamadas El retén se ha de sustituir cuando se detectan pérdidas alojamientos estén bloqueadas en los asientos cónicos de la de bentonita en la segunda cámara de drenaje del cárter cabeza (Fig. 105 y Fig. 106).

- Page 148 Extraer el soporte del retén. Para extraerlo con facilidad, aplicar una varilla roscada con extractor de percusión a través de los orificios frontales M5 (pos. , Fig. 111). Fig. 108/a Desmontar la cabeza del cárter de la bomba (pos. , Fig. 109). Fig. 111 Ahora, es posible desmontar retén utilizando las herramientas como se indica en la pos. , Fig. 112, sin dañar el alojamiento.

- Page 149 2.2.2.2 Montaje Colocar la guía del pistón en el punto muerto inferior, enroscar el extractor cód. 27516400 con el adaptador M5 cód.27516500 Para montar el retén, realizar las siguientes operaciones: en los orificios de la tapa (pos. , Fig. 114) y extraer la tapa Montar el retén en la tapa de retención (pos. , Fig. 117) de retención del grupo bomba a través de las aberturas utilizando un tampón cód.

- Page 150 Lubricar la zona de deslizamiento sobre el distanciador del pistón e introducir el soporte con el retén (Fig. 123). En aquellos casos en los que haya sido necesario desmontarlo, montar el grupo distanciador del pistón después de haber lubricado la zona de deslizamiento (ver el punto 2.2.3.2). No dañar el labio de retén.

- Page 151 2.2.3.2 Montaje Montar el distanciador del pistón sobre la bomba y apretar (pos. , Fig. 125). Fig. 127 Apretar un tornillo de la tapa M16 con una llave en T al soporte de la junta de manera que actúe como extractor (pos. , Fig. 125 Fig. 128);...

- Page 152 2.2.4.2 Montaje 2.2.5 Cilindro Ensamblar la junta del pistón con el soporte de la junta (en el 2.2.5.1 Desmontaje que se ha de sustituir la junta tórica), el casquillo de fijación de El cilindro se ha de sustituir cuando se detectan pérdidas la junta y el tornillo M8 (Fig. 129).

- Page 153 2.2.5.2 Montaje Para montar el cilindro, realizar las siguientes operaciones: Introducir las juntas (pos. , Fig. 135) y los cilindros (pos. , Fig. 136) en el alojamiento del cilindro situado en la cabeza. Fig. 135 Fig. 136 Montar la cabeza; los valores de los pares y las secuencias de ajuste se indican en el capítulo 3.

- Page 154 CALIBRACIÓN DE AJUSTE DE LOS TORNILLOS El apriete de los tornillos se debe realizar exclusivamente con una llave dinamométrica. Descripción Posición dibujo Par de apriete desglosado MK29M5B MK29M5D MK29M8B MK29M8D Tornillo M8x18 de la tapa del cárter Tapón G1/2x13 del cárter Tornillo M10x25 tapa del piñón Tornillo M10x50 de la tapa del reductor Tornillo M10x30 de tope de la corona...

- Page 155 HERRAMIENTAS DE REPARACIÓN El mantenimiento de la bomba se puede llevar a cabo utilizando herramientas estándar para el montaje y el desmontaje de los componentes. Están disponibles las siguientes herramientas: Para el montaje: Retén guía pistón cód. 27910900 Retén del piñón cód.

- Page 156 Tuerca M20 EXTRACTOR DE LOS ALOJAMIENTOS VÁLVULA cód. 27926900 Fig. 139...

- Page 157 Resumo 1 INTRODUÇÃO ..................................158 1.1 DESCRIÇÕES DOS SÍMBOLOS ...............................158 2 NORMAS PARA REPAROS ..............................158 2.1 REPAROS DA PARTE MECÂNICA ..............................158 2.1.1 Desmontagem da parte mecânica..........................158 2.1.2 Montagem da parte mecânica ............................165 2.1.3 Classes de aumento previstas ............................174 2.2 REPAROS NA PARTE HIDRÁULICA ...............................174 2.2.1 Grupos da válvula ................................174 2.2.1.1 Desmontagem dos grupos da válvula das bombas MK29M5B e MK29M8B ........174 2.2.1.2 Desmontagem dos grupos de válvulas MK29M5D e MK29M8D .............176...

- Page 158 O uso correto e a manutenção adequada depende o funcionamento regular e duração da bomba. A Interpump Group não se responsabiliza por qualquer dano causado por mau uso ou pelo não cumprimento das regras descritas neste manual. DESCRIÇÕES DOS SÍMBOLOS Leia atentamente as instruções contidas neste manual antes...

- Page 159 No lado oposto, solte os parafusos de fixação da tampa do Posicione os 3 grãos ou parafusos roscados M8 (pos. , Fig. 7) mancal (pos. , Fig. 4) e remova-o. com a função de extratores nos respectivos furos. Fig. 7 Fig. 4 Aperte os 3 parafusos roscados (pos. , Fig. 8) com a função Realize agora a desmontagem da cobertura do cárter, de extratores e ao mesmo tempo, utilizando a ferramenta soltando os parafusos relativos (pos.

- Page 160 No fim da operação, retire a tampa do redutor. Aja alternativamente sobre os dois martelos até extrair Desaperte os parafusos que fixam a retenção da coroa (pos. , completamente o conjunto de pinhão (pos. , Fig. 13). Fig. 10) e remova-a (pos. , Fig. 11). Fig. 13 Fig. 10 Só...

- Page 161 Eleve a lingueta da arruela de segurança (pos. , Fig. 16). Fig. 19 Fig. 16 Aperte um anel do tipo SKF KM19 no casquilho de pressão Insira uma espessura abaixo da haste para bloquear a rotação (pos. , Fig. 20), depois, usando uma chave própria, comece a do eixo (pos. , Fig. 17).

- Page 162 Do lado oposto, solte os parafusos de fixação da caixa do Para evitar possíveis erros as capas e as semi-bielas foram redutor (pos. , Fig. 22), depois remova-a (pos. , Fig. 23). numerados em um lado (pos. , Fig. 25). Fig. 22 Fig. 25 Fig. 23 Avance as semi-bielas na direção da parte hidráulica, para Desaperte os parafusos da biela (pos.

- Page 163 Retire o casquilho de pressão (pos. , Fig. 27). Fig. 30 Fig. 27 Da parte oposta, extraia o rolamento (pos. , Fig. 31). Extraia os três semi-rolamentos superiores das semi-bielas (pos. , Fig. 28). Fig. 31 No caso de ser necessário substituir uma ou mais hastes ou Fig. 28 guias do pistão, é...

- Page 164 Remova os dois anéis seeger de bloqueio da cavilha, usando uma ferramenta adequada (pos. , Fig. 35). Fig. 33 Acople as semi-bielas às capas anteriormente desmontadas Fig. 35 consultando a numeração (pos. , Fig. 34). Puxe o pino (pos. , Fig. 36) e realize a extração da biela (pos. , Fig. 37).

- Page 165 Para separar a haste da guia do pistão, é necessário soltar os Bloqueie a guia do pistão no torno com ajuda de ferramenta parafusos do cabeçote cilíndrico M6 com a chave apropriada adequada e realize a calibragem dos parafusos com chave (pos.

- Page 166 Monte a caixa do redutor (pos. , Fig. 46) e o respectivo vedante (pos. , Fig. 46) utilizando os 6 parafusos M12x40 (pos. , Fig. 47) e os 2 parafusos M12x50 (pos. , Fig. 48). Calibre os parafusos com chave dinamométrica (pos. , Fig. 49), conforme indicado no capítulo 3. Fig. 43 Insira o eixo (pos.

- Page 167 Fig. 52 Aperte o anel de bloqueio e o casquilho até determinar uma redução da cota "X" entre 0.7 e 0.8 mm (Fig. 53). Fig. 49 Insira completamente o casquilho de pressão no eixo do lado oposto à PTO (pos. , Fig. 50 e Fig. 51). Fig. 53 Desaperte o anel, insira a anilha de segurança (pos. , Fig. 54) e aperte novamente o anel até...

- Page 168 Aplique os semi-rolamentos inferiores nas capas (pos. , Fig. 59) verificando se a lingueta de referência dos semi- rolamentos está posicionada no compartimento apropriado na capa (pos. , Fig. 59). Fixe as capas nas semi-bielas mediante os parafusos M12x1.25x87 (pos. , Fig. 60). Preste atenção na direção correta da montagem das capas.

- Page 169 Aplique a lingueta 22x14x100 no local do eixo (pos. , Fig. 61). Fig. 64 Fig. 61 Posicione o rolamento até o batente (pos. , Fig. 65). Monte o rolamento 65x120x31 no pinhão usando a ferramenta cód. 27887100 (pos. , Fig. 62). Fig. 65 Insira a coroa no eixo (pos. , Fig. 66) e bata até o fundo com Fig. 62 um martelo (pos. , Fig. 67).

- Page 170 Coloque os 2 pinos de Ø10x24 na caixa do redutor (pos. , Fig. 70) e insira o anel circular (pos. , Fig. 71). Fig. 67 A coroa deve ser montada se assegurando que os Fig. 70 dois furos M8 (a serem usados para a extração), fiquem virados para o exterior da bomba (pos. , Fig. 67).

- Page 171 Fig. 73 Fig. 76 Insira o rolamento 60x130x46 no pinhão (pos. , Fig. 74). Insira a junta do óleo no interior da tampa do pinhão, mediante o uso da ferramenta cód. 27548200 (pos. , Fig. 77). Fig. 74 Fig. 77 Usando a ferramenta cód. 27887000 (pos. , Fig. 75) leve o rolamento até...

- Page 172 Aplique o O-ring na tampa do pinhão (pos. , Fig. 79). Aperte os seis parafusos M10x25 (pos. , Fig. 82). Calibre os parafusos com chave dinamométrica, conforme indicado no capítulo 3 CALIBRAGEM DO APERTO DOS PARAFUSOS. Fig. 79 Insira a tampa do pinhão no seu lugar (pos. , Fig. 80). Fig. 82 Aplique a lingueta 16x10x90 no local do pinhão (pos.

- Page 173 Fig. 85 Monte a tampa do rolamento (e respectivo vedante) (pos. , Fig. 86) com 8 parafusos M12x30 (pos. , Fig. 87). Calibre os parafusos com chave dinamométrica, conforme indicado no capítulo 3. Fig. 86 Fig. 87 Complete a montagem da parte mecânica, aplicando as tampas e os olhais de elevação com o anel circular de vedação relativo.

- Page 174 2.1.3 Classes de aumento previstas TABELA DE AUMENTO PARA O EIXO DE MANIVELA E SEMI-ROLAMENTOS DA HASTE Classe de recuperação Código do semi-rolamento Código do semi-rolamento Retificação no diâmetro do (mm) superior inferior pino do eixo (mm) 0,25 90931100 90930100 Ø92.75 0/-0.03 Ra 0.4 Rt 3.5 0,50 90931200...

- Page 175 B) Extraia as tampas da válvula usando um martelo extrator E) Extraia os assentos da válvula usando a ferramenta cód. M10 (pos. , Fig. 90). 27926900 (veja os desenhos de construção no parág. 4.1) como indicado nas Fig. 93 e Fig. 93/a. Antes de operar como no ponto "E", certifique-se de que o pistão se encontra no Ponto Morto Inferior.

- Page 176 2.2.1.2 Desmontagem dos grupos de válvulas MK29M5D Repita os pontos D) e E) para extrair válvulas particulares e e MK29M8D locais dos grupos da válvula de aspiração (Fig. 97). As intervenções são limitadas à inspeção ou substituição das válvulas, quando necessário. Para a extração dos conjuntos de válvulas, opere como mostrado a seguir: Realize as operações indicadas nos pontos A), B) e C) do parág.

- Page 177 Bombas MK29M5B e MK29M8B: Bombas MK29M5D e MK29M8D: Monte os assentos da válvula de aspiração e de descarga com Monte os grupos da válvula de aspiração e de descarga o tampão cód. 27764000 (veja os desenhos de construção (Fig. 102 e Fig. 103) preste atenção para não inverter as molas no parág.

- Page 178 2.2.2 Raspador Monte os grupos da válvula de aspiração e de descarga com o tampão cód. 27764000 (veja os desenhos de construção 2.2.2.1 Desmontagem no parág. 4.1), certificando-se que as superfícies cônicas dos A substituição do raspador se faz necessária no momento em ditos locais são bloqueados nas ranhuras cônicas presentes no que se inicia a detecção da perda do bentonita da segunda cabeçote (Fig. 105 e Fig. 106).

- Page 179 Extraia o suporte do espaçador. Para facilitar a extração, é possível usar os furos dianteiros M5 para aplicar uma haste roscada com martelo (pos. , Fig. 111). Fig. 108/a Monte o cabeçote no cárter da bomba (pos. , Fig. 109). Fig. 111 Agora é possível remover o raspador usando ferramentas simples, conforme indicado na pos.

- Page 180 2.2.2.2 Remontagem Posicione a guia do pistão no ponto morto inferior, aperte o extrator cód. 27516400 com adaptador M5 cód. 27516500 Para remontar o raspador, proceda conforme relacionado a nos respectivos furos localizados na tampa (pos. , Fig. 114) e seguir: extraia a tampa da junta do óleo do grupo da bomba, através Monte a junta do óleo na tampa da junta do óleo (pos. , das aberturas superiores do cárter (pos. , Fig. 115).

- Page 181 Insira o suporte completo do raspador, depois da lubrificação da zona de deslizamento no espaçador do pistão (Fig. 123). Se removido, remonte o grupo do espaçador do pistão antes da lubrificação da zona de deslizamento do espaçador do pistão (veja o parág. 2.2.3.2). Preste atenção para não danificar a borda de vedação.

- Page 182 2.2.3.2 Remontagem Monte o espaçador do pistão na bomba e aperte (pos. , Fig. 125). Fig. 127 Aperte um parafuso da cobertura M16, por meio de uma chave em T, no suporte da junta para agir como extrator Fig. 125 (pos. , Fig. 128); depois de, uma vez retirado do assento, No caso em que a remontagem é...

- Page 183 2.2.4.2 Remontagem 2.2.5 Cilindro Monte a junta do pistão com o suporte da junta (que foi 2.2.5.1 Desmontagem substituído pelo OR), a bússola de fixação da junta e o A substituição do cilindro se faz necessária do momento em parafuso M8 (Fig. 129). que se inicia a detecção da perda significativa de bentonita a partir da abertura abaixo do cárter da bomba.

- Page 184 2.2.5.2 Remontagem Para remontar o cilindro e o cabeçote, proceda conforme mostrado a seguir: Insira no assento do cilindro, no cabeçote, as juntas (pos. , Fig. 135) e os cilindros (pos. , Fig. 136). Fig. 135 Fig. 136 Monte o cabeçote. Os valores do torque e as sequências de aperto são relacionados no capítulo 3.

- Page 185 CALIBRAGEM DO APERTO DOS PARAFUSOS O aperto dos parafusos é para ser executado exclusivamente com chave de torque. Descrição Posição de explosão Torque de aperto MK29M5B MK29M5D MK29M8B MK29M8D Parafuso M8x18 de cobertura do carter Tampa G1/2x13 do cárter Parafuso M10x25 de cobertura do pinhão Parafuso M10x50 de cobertura do redutor Parafuso M10x30 de fixação da coroa Parafuso M12x40 da caixa do redutor...

- Page 186 FERRAMENTAS PARA O REPARO A manutenção da bomba pode ser realizada através de ferramentas simples para a desmontagem e remontagem dos componentes. As seguintes ferramentas estão disponíveis: Para a montagem: Junta da guia do pistão cód. 27910900 Junta do óleo do pinhão cód.

- Page 187 Porca M20 EXTRATOR DOS ASSENTOS DA VÁLVULA cód. 27926900 Fig. 139...

- Page 188 Содержание 1 ВВЕДЕНИЕ ....................................189 1.1 УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ................................189 2 ПРАВИЛА РЕМОНТА ................................189 2.1 РЕМОНТ МЕХАНИЧЕСКОЙ ЧАСТИ ............................189 2.1.1 Демонтаж механической части ..........................189 2.1.2 Сборка механической части .............................196 2.1.3 Предусмотренные классы припусков ........................205 2.2 РЕМОНТ ГИДРАВЛИЧЕСКОЙ ЧАСТИ ............................205 2.2.1 Клапанные узлы ................................205 2.2.1.1 Демонтаж...

-

Page 189: Введение

работы на насосе. Бесперебойная работа и срок службы насоса в значительной мере зависят от правильной эксплуатации и технического обслуживания. Interpump Group не несет никакой ответственности за повреждения, вызванные небрежностью и несоблюдением требований этого руководства. УСЛОВНЫЕ ОБОЗНАЧЕНИЯ Внимательно ознакомьтесь с информацией, приведенной... - Page 190 С противоположной стороны открутите винты крепления Установите 3 штифта или винта с резьбой M8 (поз. , крышки подшипника (поз , Рис. 4) и снимите ее. Рис. 7) в роли съемников в соответствующие отверстия. Рис. 7 Рис. 4 Ввинтите 3 резьбовых штифта (поз. , Рис. 8), играющие Демонтируйте крышку картера, открутив соответствующие роль...

- Page 191 По завершении операции снимите крышку редуктора. Поочередно воздействуйте на две ударные массы вплоть Открутите винты крепления стопора ведомой шестерни до полного снятия узла ведущей шестерни (поз. , Рис. 13) (поз. , Рис. 10) и снимите его (поз. , Рис. 11). Рис. 13 Рис. 10 Теперь ведомую шестерню можно полностью вынуть (поз. , Рис. 14).

- Page 192 Подденьте и поднимите язычок контровочной шайбы (поз. , Рис. 16). Рис. 19 Навинтите кольцевую гайку типа SKF KM19 на прижимную Рис. 16 втулку (поз. , Рис. 20), а затем с помощью подходящего Вставьте подставку под шатун, чтобы заблокировать гаечного ключа ослабьте втулку (поз. , Рис. 21). вращение вала (поз. , Рис. 17). Рис. 20 Рис. 17 С...

- Page 193 На противоположной стороне открутите винты крепления Чтобы не перепутать, крышки и половинки шатунов по коробки редуктора (поз. , Рис. 22) и затем снимите ее бокам пронумерованы (поз. , Рис. 25). (поз. , Рис. 23). Рис. 22 Рис. 25 Продвиньте половинки подшипников в сторону Рис. 23 гидравлической части, чтобы коленчатый вал мог выйти. Открутите...

- Page 194 Снимите прижимную втулку (поз. , Рис. 27). Рис. 30 Рис. 27 С противоположной стороны выньте подшипник (поз. , Выньте три верхних полуподшипника из половинок Рис. 31). шатунов (поз. , Рис. 28). Рис. 31 Рис. 28 Если понадобится заменить один или несколько шатунов Извлеките коленвал с помощью ударной массы со стороны или...

- Page 195 Снимите оба стопорных кольца Seeger поршневого пальца с помощью специального инструмента (поз. , Рис. 35). Рис. 33 Соедините половинки шатунов с ранее снятыми Рис. 35 крышками, руководствуясь номерами (поз. , Рис. 34) Снимите палец (поз. , Рис. 36) и извлеките шатун (поз. , Рис. 37). Рис. 36 Рис. 34 Рис. 37...

-

Page 196: Сборка Механической Части

Для того чтобы отделить шток от направляющей поршня, Зафиксируйте направляющую поршня в тисках с помощью нужно открутить винты с цилиндрической головкой M6 специального инструмента и откалибруйте винты специальным ключом (поз. , Рис. 38). динамометрическим ключом (поз. , Рис. 41), как указано в главе 3. Рис. 38 Рис. 41 2.1.2... - Page 197 Установите коробку редуктора (поз. , Рис. 46) и соответствующее уплотнение (поз. , Рис. 46) с помощью винтов 6 M12x40 (поз. , Рис. 47) и 2 винтов M12x50 (поз. , Рис. 48). Откалибруйте винты динамометрическим ключом (поз. , Рис. 49), как указано в разделе 3. Рис. 43 Вставьте вал (поз. , Рис. 30) так, чтобы предварительно собранный...

- Page 198 Рис. 52 Закрутите запорное кольцо и затягивайте втулку, пока расстояние "X" не уменьшится на 0,7 - 0,8 мм (Рис. 53). Рис. 49 Полностью наденьте прижимную втулку на вал со стороны, противоположной ВОМ (поз. , Рис. 50 и Рис. 51). Рис. 53 Открутите кольцевую гайку, вставьте предохранительную шайбу (поз. , Рис. 54) и снова затяните кольцевую гайку до...

- Page 199 Установите нижние полуподшипники на крышки (поз. , Рис. 59), убедившись, что контрольная шпонка полуподшипников попадает в специальный паз на крышке (поз. , Рис. 59). Прикрепите головки к половинкам шатунов винтами M12x1,25x87 (поз. , Рис. 60). Обратите внимание на правильное направление сборки крышек. Нумерация должна быть повернута вверх. Откалибруйте...

- Page 200 Вставьте шпонку 22x14x100 в гнездо на валу (поз. , Рис. 61). Рис. 64 Вставьте подшипник до упора (поз. , Рис. 65). Рис. 61 Установите подшипник 65x120x31 на ведущую шестерню, используя инструмент арт. 27887100 (поз. , Рис. 62). Рис. 65 Установите ведомую шестерню на вал (поз. , Рис. 66) и насадите ее до упора с помощью ударной массы (поз. , Рис. 62 Рис. 67).

- Page 201 Установите 2 штифта Ø10x24 на коробку редуктора (поз. , Рис. 70) и вставьте уплотнительное кольцо (поз. , Рис. 71). Рис. 67 Ведомая шестерня должна быть установлена Рис. 70 так, чтобы оба отверстия M8 (используемые для съема) были обращены наружу насоса (поз. , Рис. 67). Закрепите стопор ведомой шестерни (поз. , Рис. 68) с...

- Page 202 Рис. 73 Рис. 76 Установите подшипник 60x130x46 на ведущую шестерню Вставьте сальник в крышку ведущей шестерни с помощью (поз. , Рис. 74). инструмента арт. 27548200 (поз. , Рис. 77). Рис. 74 Рис. 77 С помощью инструмента арт. 27887000 (поз. , Рис. 75) Перед тем как приступать к установке сальника, проверьте насадите...

- Page 203 Установите уплотнительное кольцо в крышку ведущей Затяните 6 винтов M10x25 (поз. , Рис. 82). Откалибруйте шестерни (поз. , Рис. 79). винты динамометрическим ключом, как указано в главе 3 МОМЕНТЫ ЗАТЯЖКИ ВИНТОВ. Рис. 79 Рис. 82 Установите крышку ведущей шестерни на место (поз. , Рис. 80). Вставьте шпонку 16x10x90 в гнездо на ведущей шестерне (поз. , Рис. 83).

- Page 204 Рис. 85 Установите крышку подшипника (и соответствующее уплотнение) (поз. , Рис. 86) с помощью 8 винтов M12x30 (поз. , Рис. 87). Откалибруйте винты динамометрическим ключом, как указано в главе 3. Рис. 86 Рис. 87 В завершение сборки механической части установите пробки и подъемные рым-болты с соответствующим уплотнительным кольцом круглого сечения. Наполните...

-

Page 205: Предусмотренные Классы Припусков

2.1.3 Предусмотренные классы припусков ТАБЛИЦА ПРИПУСКОВ ДЛЯ КОЛЕНЧАТОГО ВАЛА И ВКЛАДЫШЕЙ ШАТУНА Классы компенсации Код "Верхней половины Код "Нижней половины Размер шлифовки (мм) вкладыша подшипника" вкладыша подшипника" диаметра шейки вала (мм) 0,25 90931100 90930100 Ø92,75 0/-0,03 Ra 0,4 Rt 3,5 0,50 90931200 90930200 Ø92,50 0/-0,03 Ra 0,4 Rt 3,5... - Page 206 B) Извлеките пробки клапанов с помощью съемника с Е) Извлеките седла клапанов с помощью инструмента арт. ударной массой M10 (поз. , Рис. 90). 27926900 (см. рабочие чертежи в пар. 4.1), как указано на Рис. 93 и Рис. 93/a. Перед тем как выполнять указанные в пункте "Е" действия, убедитесь, что...

-

Page 207: Демонтаж Клапанных Узлов Mk29M5D И Mk29M8D

2.2.1.2 Демонтаж клапанных узлов MK29M5D и Повторите операции, описанные в пунктах D) и E), MK29M8D для извлечения элементов клапана и гнезд клапанов Работы ограничиваются проверками или заменой клапанов в клапанных узлов всасывания (Рис. 97). случае такой необходимости. Для извлечения клапанных узлов действуйте следующим образом: Выполните... - Page 208 Насосы MK29M5D и MK29M8D: Для сборки различных компонентов выполните в обратном порядке операции, перечисленные в пункте Соберите всасывающие и нагнетающие клапанные узлы 2.2.1.1 для насосов MK29M5B и MK29M8B, и в пункте 2.2.1.2 (Рис. 102 и Рис. 103), следите за тем, чтобы не перепутать для...

-

Page 209: Маслосъемное Кольцо

2.2.2 Маслосъемное кольцо Установите узлы всасывающего и нагнетательного клапанов с помощью калибра-пробки арт. 27764000 (см. 2.2.2.1 Демонтаж рабочий чертеж в пар. 4.1), убедившись, что конические Замена маслосъемного кольца становится необходимой поверхности этих седел заблокированы в конических при появлении утечек бентонита из второй дренажной гнездах... - Page 210 Выньте держатель маслосъемного кольца. Для облегчения извлечения можно использовать передние отверстия М5 для применения резьбового стержня с ударной массой (поз. , Рис. 111). Рис. 108/a Снимите торец с картера насоса (поз. , Рис. 109). Рис. 111 Теперь можно снять маслосъемное кольцо с помощью простых инструментов, как указано в поз. , Рис. 112, следя...

-

Page 211: Повторный Монтаж

2.2.2.2 Повторный монтаж Расположите направляющую поршня в нижней мертвой точке, ввинтите съемник арт. 27516400 с адаптером M5 арт. Для повторного монтажа маслосъемного кольца 27516500 в соответствующие отверстия на крышке (поз. , действуйте следующим образом: Рис. 114) и извлеките крышку сальника из насосного узла Установите... -

Page 212: Распорная Деталь Поршня

Вставьте держатель с маслосъемным кольцом на распорный элемент поршня, предварительно смазав участок скольжения (Рис. 123). Если распорный элемент поршня был снят, установите его на место, предварительно смазав участок скольжения на распорном элементе поршня (см. пар. 2.2.3.2). Действуйте осторожно, чтобы не повредить уплотнительную кромку. Рис. 120 Откалибруйте... -

Page 213: Повторный Монтаж

2.2.3.2 Повторный монтаж Установите распорный элемент поршня на насос и затяните его (поз. , Рис. 125). Рис. 127 С помощью T-образного ключа завинтите винт крышки М16 в держатель уплотнения, задействуя его в качестве Рис. 125 съемника (поз. , Рис. 128); после того, как он выступит Если при повторном монтаже маслосъемное из... -

Page 214: Повторный Монтаж

2.2.4.2 Повторный монтаж 2.2.5 Цилиндр Соберите вместе уплотнение поршня и держатель 2.2.5.1 Демонтаж уплотнения (на котором заменено уплотнительное кольцо Замена цилиндра становится необходимой при появлении круглого сечения), втулку, фиксирующую уплотнение, и значительных утечек бентонита из отверстия под картером винт M8 (Рис. 129). насоса. -

Page 215: Повторный Монтаж

2.2.5.2 Повторный монтаж Для монтажа цилиндра и торца действуйте следующим образом: Вставьте в гнездо цилиндра на торце уплотнения (поз. , Рис. 135) и цилиндры (поз. , Рис. 136). Рис. 135 Рис. 136 Установите торец: для определения значений моментов затяжки и последовательности затяжки руководствуйтесь указаниями в главе 3. -

Page 216: Моменты Затяжки Винтов

МОМЕНТЫ ЗАТЯЖКИ ВИНТОВ Затяжка винтов должна производиться только динамометрическим ключом. Описание Положение на Момент деталировочном чертеже затяжки Нм MK29M5B MK29M5D MK29M8B MK29M8D Винт M8x18 крышки картера Пробка G1/2x13 картера Винт M10x25 крышки приводной шестерни Винт M10x50 крышки редуктора Винт M10x30 фиксатора коронной шестерни Винт... -

Page 217: Ремонтные Инструменты