Summary of Contents for HG soldatech ML200HG

- Page 1 MIG Lasapparaat Gebruikershandleiding Pagina 2 MIG Welder User manual Page 38 TYPE: ML200HG Manual 0320V1...

-

Page 2: Table Of Contents

Inhoudsopgave Pagina Veiligheidsinstructies Machinestructuur Bedieningspaneel Mededeling voor gebruik Specificaties Garantie Trouble shooting Exploded View and Parts List Main circuit chart EG-verklaring... -

Page 3: Veiligheidsinstructies

1. Veiligheidsinstructies Algemeen Alleen personen welke volledig bekend zijn met de inhoud van deze handleiding en op de hoogte zijn van de mogelijke gevaren mogen het product gebruiken. Gebruik alleen voor het doel waarvoor deze is ontworpen. Ondeskundig gebruik kan leiden tot ernstige schade aan eigendommen/ materialen en/of ernstige lichamelijke letsel. - Page 4 kinderen, tijdens het lassen uit de buurt. • Houd schadelijke boogstralen afgeschermd van het zicht van anderen. • Monteer de lasser op een veilige bank of kar die de lasser veilig houdt en voorkomt dat hij omvalt of valt. De conditie van uw apparaat •...

- Page 5 Specifieke gebieden met gevaar, voorzichtigheid of waarschuwing • Lasapparaten met elektrische vlamboog kunnen een schok veroorzaken die letsel of de dood kan veroorzaken. Het aanraken van elektrisch onder spanning staande onderdelen kan dodelijke schokken en ernstige brand- wonden veroorzaken. Tijdens het lassen zijn alle metalen componenten die op de draad zijn aangesloten elektrisch heet.

- Page 6 U V- en IR-boogstralen • De lasboog produceert ultraviolette (UV) en infrarood (IR) stralen die schade aan uw ogen en huid kunnen veroorzaken. Kijk niet naar de las- boog zonder de juiste oogbescherming. • Gebruik altijd een helm die uw hele gezicht bedekt van de nek tot de bovenkant van het hoofd en tot de achterkant van elk oor.

- Page 7 Hete materialen • Gelaste materialen zijn heet en kunnen bij ondeskundig gebruik ernstige brandwonden veroorzaken. • Raak gelaste materialen niet met blote handen aan. • Raak het mondstuk niet aan na het lassen totdat het tijd heeft gehad om af te koelen. Vonken/vliegend puin •...

- Page 8 Gevaar • Schakel altijd de stroom uit wanneer u aan interne componenten werkt. • Voer zelf geen reparatiewerkzaamheden uit aan de apparatuur ! Raad- pleeg eerst te allen tijde uw Soldatech dealer • Plaats geen handen of vingers in de buurt van bewegende delen zoals aandrijfrollen van ventilator Gebruik en onderhoud •...

- Page 9 geavanceerde inverter-technologie, met behulp van internationale ge- avanceerde IGBT als een converter, aangevuld met speciale ontwikkeling controle circuit, maken de hele machine heeft een hoge betrouwbaar- heid, snelle dynamische respons, stabiele boog kenmerken. Deze serie lasmachine heeft: DC puls argon booglassen, DC MMA booglassen en vele andere functies, kunnen voldoen aan de eis van allerlei lasprocessen.

- Page 10 Deze handleiding bevat belangrijke informatie voor de juiste manier van het installeren, de werking en het onderhouden van de uitrusting die hierin be- schreven is. Bij het gebruik van de Soldatech ML200HG komen verschillende risico’s op eigen verwondingen of eigendomsschade kijken. Iedereen die in...

-

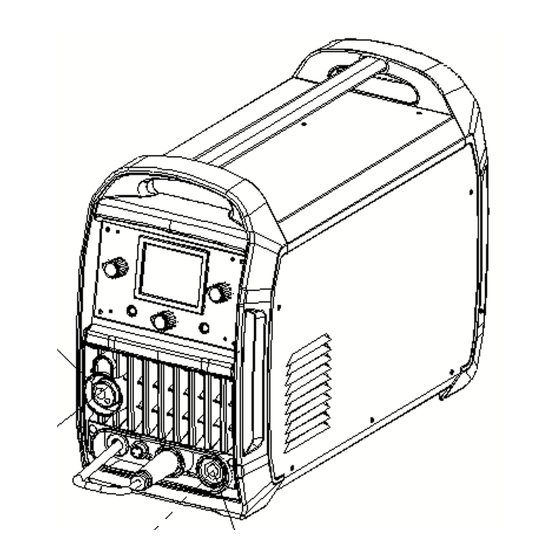

Page 11: Machinestructuur

2. Machinestructuur Beschrijving De Soldatech ML200HG is een multi-proces DC omvormerlasser met LCD- scherm. Dit apparaat gebruikt 1 ~ Fase 230V, 50 / 60Hz wisselstroom. Een vertragingszekering of stroomonderbreker van 15 ampère wordt aanbevolen. - Page 12 AARDKABEL Gebruik een aardklem om de aardkabel met het werkstuk te verbinden. MIG PISTOOL De lasdraad wordt door de laskabel en het MIG-pistool naar het werkstuk geleid. Het is bevestigd aan het aandrijfsysteem. STROOMSCHAKELAAR In de “UIT” positie wordt geen stroom geleverd In de positie “AAN” wordt stroom geleverd aan de hoofdtransformator en het stuurcircuit INGANGSSNOER Het netsnoer verbindt de lasser met de 230 volt voeding.

-

Page 13: Bedieningspaneel

3. Bedieningspaneel 1. LCD: toont alle processen van functieselectie tot lassen. 2. LINKER AANPASKNOP: Hiermee kan de gebruiker de stroom en draadaan- voersnelheid nauwkeurig aanpassen. 3. RECHTER AANPASKNOP: Hiermee kan de gebruiker de spanning nauw- keurig aanpassen. 4. Thuisknop: Blijf op de Home-toets drukken, terug naar de startpagina 5. - Page 14 2. Uitgangsinstelling: toont de uitgangsverbinding onder verschillende las- modi, druk op de multifunctionele knop om te bevestigen 3. Selectie elektrode/draaddiameter: Multifunctionele knop aanpassen om verschillende elektrode/draaddiameter te selecteren, druk erop ter bevesti- ging 4. Materiaaldikte: de multifunctionele knop aanpassen om verschillende ma- teriaaldiktes te selecteren, druk erop om te bevestigen...

- Page 15 5. Lasdisplay: Toont alle geselecteerde parameters. A. Onder MIG-lassen kan de gebruiker de snelheid en spanning van de draadaanvoer instellen. De multifunctionele knop aanpassen om elektro-in- ductantie in te stellen, druk op de knop om de basisparameterinstelling voort te zetten. Let op: Opmerking 1.

- Page 16 C. Onder Sticklassen kan de gebruiker de stroom, boogkrachtparameter en hot start instellen. 6. Instellingsinterface: het toont taalinstelling, eenhedeninstelling, lichtinstel- ling, informatie en herstelinstelling. 7. Alarminterface: het geeft aan dat de machine overbelast is en de interne temperatuur te hoog is. De lasuitvoer wordt automatisch uitgeschakeld, maar de ventilator werkt nog steeds.

- Page 17 Installatie Buitenverbindingen van de machine Stroomvereisten AC eenfase 230V, 50 / 60Hz gefuseerd met een 15 ampère vertraagde zeke- ring of stroomonderbreker is vereist. WAARSCHUWING • Hoogspanningsgevaar door stroombron! Raadpleeg een gekwalificeerde elektricien voor de juiste installatie van het stopcontact. Deze lasser moet tijdens gebruik worden geaard om de gebruiker tegen elektrische schokken te beschermen.

-

Page 18: Mededeling Voor Gebruik

4. Mededeling voor gebruik Lasposities Er zijn twee basisposities voor het lassen: vlak en horizontaal. Vlaklassen is over het algemeen eenvoudiger, sneller en zorgt voor een betere penetratie. Indien mogelijk moet het werkstuk zo worden geplaatst dat de rups op een vlak oppervlak loopt. - Page 19 niet in contact komt met het werkstuk, aardklem of geaard materiaal tijdens het instellen van de aandrijfspanning of vonken. 5.1. Druk op de trekker van de toorts. 5.2. Draai de regelknop van de aandrijfspanning met de klok mee, waardoor de aandrijfspanning toeneemt totdat de draad soepel lijkt te lopen zonder te slippen.

- Page 20 zonder gasschermlassen • Wijzig de lasmodus in de MIG-lasmodus; • Tijdens de vaste kern met gasschermlassen en het lassen met fluxkern, worden de patchplug van de machine in de positieve polariteitsuitgang van de machine gestoken en verbindt de aardkabel de negatieve polari- teit;...

- Page 21 1. Cilinderklep: regelt de gasstroom van de GASCILINDER. 2. Cilindermanometer 3. Gasstroommeter, ingesteld op 20 CFM 4. Regelaar 5. Regelknop regelt de gasdruk naar de lasser. 6. Gasslang 7. Gasfles Let op: Open langzaam de cilinderklep door hem linksom te draaien totdat de fles- drukmeter op de eerste meter van de regelaar registreert.

- Page 22 Installeer vervolgens de draadspoelblokzitting, plaats de draadspoelblokzit- ting in het andere gat van het binnengat van de draadspoel; Na de installatie van de draadklos, draait u de stelmoer rechtsom om op- nieuw in de draadklosmoer te worden geïnstalleerd; hoger van de persdruk voor de stelmoer, vervolgens groter van de rotatie- weerstand van de draadspoel.

- Page 23 Installatie van draadaanvoer en aansluiting van lasstaaf Controleer tijdens het installeren van de draadhaspel eerder of de draad- aanvoerrol in de draadaanvoer geschikt is voor de contactpunt in de toorts en draaddiameter Plaats na het bevestigen of het vervangen van de draadaanvoerrol en contactpunt de afstelling van de persrol op de machine erachter.

- Page 24 Open de draaiplaat van de machineschaal. Verwijder eerst de draad als er nog draad op de draadaanvoer zit; Draai de klep van de draadaanvoer linksom om deze te verzenden; Pak de draadaanvoer met de handen om hem iets uit te trekken en installeer vervolgens de benodigde draadaanvoer en draadaanvoerrol van de as;...

- Page 25 Draadsnelheidsregeling - De draadsnelheidsregeling past de snelheid aan waarmee de draad uit de lastoorts wordt gevoerd. De draadsnelheid moet nauw worden afgestemd op de snelheid waarmee deze wordt gesmolten. Sommige dingen die van invloed zijn op de draadsnelheidsselectie zijn het type en de diameter van de draad die wordt gebruikt, de gekozen warmte-in- stelling en de te gebruiken laspositie.

- Page 26 WAARSCHUWING BLOOTSTELLING AAN EEN LASBOOG IS UITERST SCHADELIJK VOOR DE OGEN EN DE HUID! Langdurige blootstelling aan de lasboog kan blindheid en brandwonden veroorzaken. Sla nooit een boog of begin met lassen totdat u voldoende bent beschermd. Draag vuurvaste lashandschoenen, een zwaar shirt met lange mouwen, een broek zonder manchetten, hoge schoenen en een ANSI goedgekeurde lashelm.

- Page 27 Voor de meeste laswerkzaamheden trekt u de toorts langs de lasnaad om te profiteren van het grotere zicht op de laspoel. Beweegsnelheid is de snelheid waarmee de toorts langs de lasnaad wordt geduwd of getrokken. Voor een vaste warmte-instelling geldt: hoe sneller de beweegsnelheid, hoe lager de penetratie en hoe lager en smaller de voltooi- de lasrups.

- Page 28 Laspositie VLAKKE POSITIE Is de gemakkelijkste van de lasposities en wordt het meest gebruikt. Het is het beste als u in de vlakke positie kunt lassen, indien moge- lijk, omdat goede resultaten gemakkelijker te behalen zijn. HORIZONTALE POSITIE Wordt grotendeels op dezelfde manier uitgevoerd als de vlakke las behalve dat hoek B (zie DE TOORTS VASTHOUDEN) zodanig is dat de draad, die meer op het metaal boven de lasnaad is gericht, helpt voorkomen dat de laspoel naar beneden loopt terwijl hij toch een langzaam...

- Page 29 kiest u een lagere hittestand. Ook heeft de geweven rups de neiging beter te werken dan de stringer. Meervoudig lassen Stootlasverbindingen Bij het stootlassen van dikkere materialen moet u de randen van het te verbinden materiaal voorbereiden door een schuine kant te slijpen op de rand van een of beide stukken van het metaal dat wordt verbonden.

- Page 30 Puntlassen Er zijn drie methoden voor puntlassen: Doorbranden, Pons en Vul en Over- lap. Elk heeft voor- en nadelen, afhankelijk van de specifieke toepassing en persoonlijke voorkeur. De DOORBRANDEN-METHODE last twee overlappende stukken metaal aan elkaar door door het bovenste stuk en in het onderste stuk te branden. Met de doorbrandmethode werken grotere draaddiameters meestal beter dan kleinere diameters.

- Page 31 Instructies voor puntlassen Selecteer de draaddiameter en warmte-instelling hierboven aanbevolen voor de methode van puntlassen die u van plan bent te gebruiken. Stem de draadsnelheid af alsof u een continue las gaat maken. Houd het mondstukstuk volledig loodrecht op en ongeveer 1/4 inch van het werkstuk.

- Page 32 1. Wanneer de juiste staaf wordt gebruikt: • De rups ligt soepel over het werk zonder rafelige randen • De poel van onedel metaal is zo diep als de rups die erboven uitsteekt • De lasbewerking zal een knetterend geluid maken dat lijkt op het geluid van het bakken van eieren.

- Page 33 raken van de beginboog kan het nodig zijn om de elektrode loodrecht op het werkstuk te houden. Zodra de boog is gestart, moet de hoek van de elektro- de ten opzichte van het werkstuk tussen 10 en 30 graden zijn. Dit zorgt voor een goede penetratie, met minimale spatten.

- Page 34 Beoordeel een goede laskraal Wanneer de truc om een boog tot stand te brengen en vast te houden is geleerd, is de volgende stap het leren lopen van een goede rups. De eerste pogingen in de praktijk zullen waarschijnlijk niet voldoen aan acceptabele lasrupsen.

- Page 35 De touch-pilootboog Waarschuwing! Schakel de stroombron in, de wolf- raamelektrode van de lastoorts is al geladen. De wolfraamelektrode kon niets raken. Deze serie lasmachine TIG-las maakt gebruik van contact op de boog manier: slaan van de boog methode volgende stap: A.

-

Page 36: Specificaties

5. Specificaties... -

Page 37: Garantie

6. Garantie De garantie treed in werking op de datum vermeld op de aankoopnota en heeft een geldigheid van 5 jaar. De garantie is niet overdraagbaar zonder een schriftelijke verklaring van toestemming van Uw leverancier. Zonder aankoopnota kan geen aanspraak op garantie worden gemaakt. Garantie is alleen van toepassing als het product volgens de bijgeleverde gebruiksaanwijzing gebruikt wordt en uitsluitend voor het doel waar- voor het is ontworpen. -

Page 38: Trouble Shooting

Index Page Safety regulations Machine structure Machine panel Setting up the work piece Specifications Warranty Trouble shooting Exploded View and Parts List Main circuit chart Declaration of conformity... -

Page 39: Safety Regulations

1. Safety regulations 1.1 Your Welding Environment -Keep the environment you will be welding in free from flammable materials. -Always keep a fire extinguisher accessible to your welding environment. -Always have a qualified person install and operate this equipment. -Make sure the area is clean, dry and ventilated. Do not operate the welder in humid, wet or poorly ventilated areas. - Page 40 -Do not overuse or overheat your welder. Allow proper cooling time between duty cycles. -Keep hands and fingers away from moving parts and stay away from the drive rolls. -Do not point MIG gun at any body part of yourself or anyone else. -Always use this welder in the rated duty cycle to prevent excessive heat and failure.

- Page 41 from cleaners, sprays and degreasers can be highly toxic when heated. UV and IR Arc Rays The welding arc produces ultraviolet (UV) and infrared (IR) rays that can cause injury to your eyes and skin. Do not look at the welding arc without proper eye protection.

-

Page 42: Electromagnetic Field

Hot Materials Welded materials are hot and can cause severe burns if handled improperly. -Do not touch welded materials with bare hands. -Do not touch MIG gun nozzle after welding until it has had time to cool down. Sparks/Flying Debris Welding creates hot sparks that can cause injury. -

Page 43: Machine Structure

2. Machine structure Description The ML200HG is a multi-process DC inverter welder, with LCD screen. This unit uses 1~Phase 230V, 50/60HZ AC power. A 15 amp time delay fuse or circuit breaker is recommended. The ML200HG series is ideal for Do-It-Your- self projects or for light maintenance. -

Page 44: Grounding Cable

GROUNDING CABLE Use earth clamp to connect earth cable with work piece. MIG GUN The welding wire is driven through the welding cable and MIG gun to the work piece. It is attached to the drive system. POWER SWITCH In the “OFF” position no power is being supplied the “ON” position power is supplied to the main transformer and control circuit. - Page 45 Interface description 1. Multi-functions selection: Total 9 functions, 8 welding functions and 1 setting. Adjusting multi-function knob for selecting, press for confirming 2. Output setup: Shows output connection under different welding mode, press multi-function knob for confirming 3. Electrode/ Wire diameter selection Adjusting multi-function knob to select different electrode/wire diameter, press for confirming...

- Page 46 4. Material thickness: Adjusting multi-function knob to select different mate- rial thickness, press for confirming 5. Welding display Shows all selected parameters. a. Under MIG welding, user can set wire feeding speed and voltage. Adjusting Multi-function knob to set electro-inductance, press the knob to progress basic parameter setting.

- Page 47 c. Under Stick welding, user can set current, arc force parameter and hot start. 6. Setting interface: It shows language setting, units setting, light setting, information and recover setting. 7. Alarm interface:It shows the machine is overloaded and the internal temperature is too high.

-

Page 48: Installation

Installation Outside Connection of the Machine Power requirement AC single phase 230V , 50/60HZ fused with a 15 amp time delayed fuse or circuit breaker is required. •High voltage danger from power source! Consult a qualified electrician for proper installation of receptacle. This welder must be grounded while in use to protect the operator from electrical shock. -

Page 49: Setting Up The Work Piece

4. Setting up the work piece Welding positions There are two basic positions, for welding: Flat and Horizontal. Flat welding is generally easier, faster, and allows for better penetration. If possible, the work piece should be positioned so that the bead will run on a flat surface. Preparing the Joint Before welding, the surface of work piece needs to be free of dirt, rust, scale, oil or paint. - Page 50 Gas installation Shielding gas cylinders and high pressure cylinders can explode. if damaged, so treat them carefully. -Never expose cylinders to high heat, sparks, open flames, mechanical shocks or arcs. -Do not touch cylinder with MIG gun. -Do not weld on the cylinder. -Always secure cylinder upright to a cart or stationary object.

- Page 51 • Change the welding mode to the MIG welding mode; • While during the solid core with gas shield welding and the flux-cored welding, the patch-plug from the machine insert in the positive polari- ty output socket of the machine, and the ground cable connect to the negative polarity;...

- Page 52 Gas selection. Different materials require different shielding gas when MIG welding, refer to the set up chart inside the wire feed compartment. Mild steel: Use 75% Argon and 25% for reduced spatter and reduced pene- tration for thinner materials. Do NOT USE Argon gas concentrations higher than 75% on steel.

- Page 53 pressure for the adjusting nut, then the smaller of the wire spool rotating resistance. User can adjust it according to the wire spool diameter and the self- habit. Notice: While adjusting the tightness of the nut, have to make sure the wire spool is at effective fixing of the wire spool block seat and wire block seat end, or it will damage the wire spool or the spool shaft and it will not feed the wire steadily.

-

Page 54: Operation

Remark: he spec marked on the front of the roller is the size of roller groove in the back of the roller. Mind the direction during the operation. Operation High voltage danger from power source! Consult a qualified electrician for proper installation of receptacle at the power source. - Page 55 Position the torch to the work piece There are two angles of the torch nozzle in relation to the work piece that must be considered when welding. Angle A can be varied, but in most cases the optimum angle will be 60 degrees, the point at which the torch handle is parallel to the work piece.

- Page 56 achieved is the correct setting. You can use the wire speed control to slight- ly increase or decrease the heat and penetration for a given heat setting by selecting higher or lower wire speed settings. Repeat this tune-in procedure if you select a new heat setting, a different diameter wire, or a different type of welding wire.

-

Page 57: Welding Position

The WEAVE BEAD Is used when you want to deposit metal over a wider space than would be possible with a stringer bead. It is made by weaving from side to side while moving with the torch. It is best to hesitate momenta- rily at each side before weaving back the other way. - Page 58 VERTICAL POSITION Is easier for many people to Pull the torch from top to bottom. It can be difficult to prevent the puddle from running downward. Pushing the torch from bottom to top may provide better puddle control and allow slower rates of travel speed to achieve deeper penetration. When vertical welding, angle B (see HOLDING THE TORCH) is usually always kept at zero, but angle A will generally range from 45 to 60 degrees to provide better puddle control.

-

Page 59: Spot Welding

to thoroughly chip and brush the slag off each completed weld bead before making another pass or the next pass will be of poor quality. Fillet Weld Joints. Most fillet weld joints, on metals of moderate to heavy thickness, will require multiple pass welds to produce strong joint. The illus- trations in Figure 19 show the sequence of laying multiple pass beads into a T fillet joint and a lap fillet joint. -

Page 60: Spot Welding Instructions

Select the wire diameter, heat setting, and tune in the wire speed as if you were welding the same thickness material with a continuous bead. SPOT WELDING INSTRUCTIONS 1. Select the wire diameter and heat setting recommended above for the me- thod of spot welding you intend to use. -

Page 61: Welding Techniques

1. When proper rod is used: a. The bead will lay smoothly over the work without ragged edges b. The base metal puddle will be as deep as the bead that rises above it c. The welding operation will make a crackling sound similar to the sound of eggs frying 2. - Page 62 Striking the arc EXPOSURE TO A WELDING ARC IS EXTREMELY HARMFUL TO THE EYES AND SKIN. •Never strike an arc or begin welding until you have adequate protection. • Wear flameproof welding gloves, heavy long-sleeved shirt, cuffless trousers, high-topped shoes and a welding helmet or shield. Scratch the work piece with the end of electrode to start arc and then raise it quickly about 1/8 inch gap between the rod and the work piece.

- Page 63 A. Weld speed is too fast. B. Weld speed is too slow. C. Arc is too long. D. Ideal weld. A solid weld bead requires that the electrode be moved slowly and steadily along the weld seam. Moving the electrode rapidly or erratically will prevent proper fusion or create a lumpy, uneven bead.

- Page 64 B. Slowly lifts the welding torch to cause the tungstic electrode contact work piece C. Lifts the welding torch to the normal position, starts to weld...

-

Page 65: Specifications

5. Specifications... -

Page 66: Warranty

6. Warranty The warranty enters into force on the date that is mentioned on the re- ceipt and has a validity of 5 years. The warranty is not transferable without written permission of your dis- tributor. Warranty cannot be claimed without a receipt. Warranty only applies when the product is used according to the includ- ed manual and is used exclusively in the way it was designed for. -

Page 67: Troubleshooting

7. Trouble shooting Breakdown Analysis Solutions Voltage is too high Switch off power source; Check (≥15%) the main supply; Restart welder Voltage is too low when power recovers to normal state. (≤15%) Alarm Improve the ventilation condition. Bad power interface ventilation lead to over-heat protection Circumstance... -

Page 68: Exploded View And Parts List

Exploded View and Parts List... - Page 69 Code Definition Quantity 20020170016 Holder 11010011519 The top cover 11010050010 Riser 11050020953 Control panel 11120260012 Power line 20040300007 Cable gland 20070800288 Power switch 11010032484 Back plate 12010050017 Back plastic board 11020015741 Fixed fan plate 12070024070 11010021176 Right side plate 11050020695 Mainboard 12070024601 Gas valve...

-

Page 70: Main Circuit Chart

9. Main circuit chart... -

Page 71: Eg-Verklaring

EG-verklaring van overeenstemming - Declaration of conformity – EG- Konformitätserklärung - Declaration de conformite - Dichiarazion di conformita- Declaracion de conformidad Wij, Valkenpower BV, Industrieweg 4, 6051 AE Maasbracht, Nederland, verklaren geheel onder eigen verantwoordelijkheid dat het product We, Valkenpower BV, Industrieweg 4, 6051 AE Maasbracht, Nederland, declare under our sole responsability that the product Wir, Valkenpower BV Industrieweg 4, 6051 AE Maasbracht, Niederlande, erklären in alleiniger Verantwortung, dass das Produkt...

Need help?

Do you have a question about the soldatech ML200HG and is the answer not in the manual?

Questions and answers